20.02.2023 by Prof. Dr. Ing. Sascha Englich

Analiza DSC tworzyw termoutwardzalnych

Analiza DSC tworzyw termoutwardzalnych - zastosowanie odpowiedniej metodologii pomiarowej dla różnych rodzajów żywic

Prof. dr inż. Sascha Englich jest profesorem inżynierii tworzyw sztucznych na Uniwersytecie Steinbeis w Berlinie. W ramach nowej serii blogów dotyczących optymalizacji formowania wtryskowego żywic epoksydowych za pomocą różnicowej kalorymetrii skaningowej i reologii, przedstawił już raporty na temat "Termoutwardzalnego formowania wtryskowego w E-Mobilności", a także "Żywic epoksydowych - polimerów reaktywnych jako podstawy mieszanek formowanych wtryskowo".

W dzisiejszym artykule dowiesz się więcej o optymalizacji utwardzania za pomocą różnicowej kalorymetrii skaningowej, w skrócie DSC.

Podstawowa chemiczno-fizyczna zasada działania materiałów termoutwardzalnych, tj. sieciowanie stosunkowo krótkołańcuchowych związków molekularnych w celu utworzenia trójwymiarowej sieci molekularnej, oraz określenie tego samego za pomocą analizy DSC zostały już opisane w artykule na blogu "Żywice epoksydowe - reaktywne polimery jako podstawa mieszanek formowanych wtryskowo". Zasadniczo dotyczy to również wszystkich innych materiałów termoutwardzalnych o znaczeniu przemysłowym, takich jak:

- Żywice fenolowe (PF)

- Nienasycone żywice poliestrowe (UP)

- Żywice winyloestrowe (VE)

- Żywice melaminowe (MF)

- Żywice mocznikowe (UF)

- Żywice epoksydowe (EP)

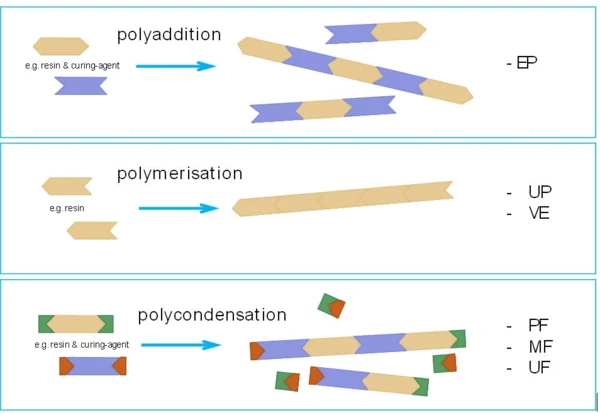

W szczegółach istnieją jednak różnice między poszczególnymi rodzajami tworzyw termoutwardzalnych, które mają znaczący wpływ zarówno na przetwarzanie, jak i analizę. Jednym z powodów tego jest odpowiedni typ reakcji sieciowania, analogiczny do reakcji syntezy tworzyw termoplastycznych. Rozróżnia się poliaddycję, polimeryzację i polikondensację.

Nie wszystkie tworzywa termoutwardzalne są takie same

Na rysunku 1 przedstawiono różne zasady reakcji chemicznych za pomocą schematu wykorzystującego jednowymiarowe "łańcuchy molekularne". Najważniejszą i istotną różnicą jest to, że reakcje polikondensacji zawsze zachodzą z oddzieleniem niskocząsteczkowych, lotnych produktów ubocznych w typowych temperaturach przetwarzania termoutwardzalnych związków formierskich. Te produkty separacji mogą być na przykład wodą lub amoniakiem i muszą być ściśle brane pod uwagę zarówno przy przetwarzaniu, jak i analizie. Tworzywa termoutwardzalne, które sieciują w wyniku reakcji polikondensacji, obejmują żywice fenolowe (PF), a także żywice aminowe (UF, MF, MP).

Inny rodzaj termoutwardzalnych mas formierskich również zawiera lotne składniki, jednak nie są one wynikiem reakcji sieciowania. Są to tak zwane materiały BMC i SMC(BulkMoldingCompound, SheetMoldingCompound). Są to głównie związki na bazie nienasyconego poliestru (UP) lub estru winylowego (VE), którym nadaje się konsystencję ciasta poprzez dodanie związków styrenu. Te związki styrenu są częściowo polimeryzowane, ale są również częściowo tracone jako składnik lotny.

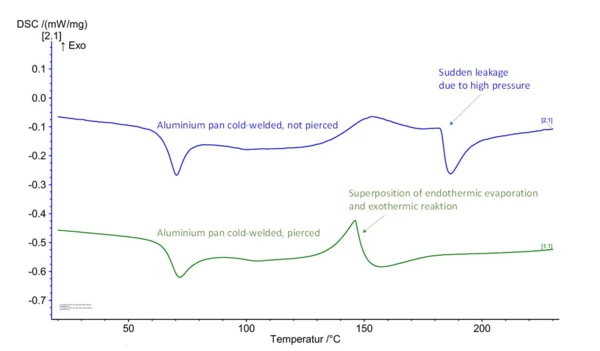

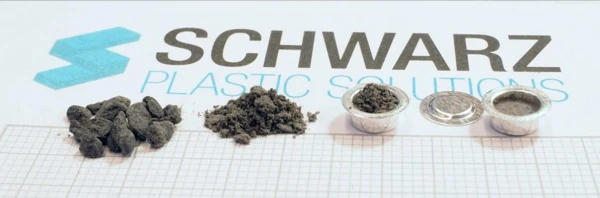

Jak wskazano, składniki lotne muszą być brane pod uwagę zarówno podczas przetwarzania, jak i analizy. W przypadku analizy DSC, niskocząsteczkowe, lotne składniki oznaczają z jednej strony przemianę fazową z ciekłej w gazową - parowanie - podczas pomiaru. Jest to mierzone jako efekt EndotermicznyPrzemiana próbki lub reakcja jest endotermiczna, jeśli do konwersji potrzebne jest ciepło.endotermiczny w sygnale przepływu ciepła i nakłada się na jednocześnie zachodzącą reakcję sieciowania. Wyraźna charakterystyka piku reakcji egzotermicznej nie byłaby zatem możliwa. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Oprócz samej jakości pomiaru, lotne składniki, które dostają się do celi pomiarowej urządzenia DS C, prowadzą do poważnych zanieczyszczeń. Rysunek 2 przedstawia trzy różne typy tygli DSC stosowanych do charakteryzacji termoutwardzalnych związków formierskich:

Który tygiel jest właściwy?

Spawane na zimno aluminiowe tygle/pokrywy są zwykle stosowane do formowania związków epoksydowych (reakcja addycji bez produktów ubocznych), przy czym pokrywa jest zwykle dodatkowo przebijana. Zapobiega to wybrzuszeniu cienkiej pokrywy z powodu rozszerzania się powietrza w tyglu, co skutkowałoby efektem endotermicznym ze względu na wzrost objętości.

W przypadku mieszanek formierskich, które zawierają lotne składniki lub uwalniają je podczas reakcji sieciowania - są to żywice fenolowe i aminowe (reakcja kondensacji z produktami ubocznymi), a także materiały BMC i SMC na bazie poliestru i estru winylowego - stosowanie tygli aluminiowych spawanych na zimno nie jest celowe. W nieuszczelnionym tyglu aluminiowym produkty kondensacji nie mogą początkowo ewoluować, co powoduje stały wzrost ciśnienia wewnątrz, co również zapobiega parowaniu. Wraz ze wzrostem ciśnienia dochodzi do nagłego rozszczelnienia spawanego na zimno połączenia tygla z pokrywą. W przebijanym tyglu aluminiowym produkty kondensacji mogą swobodnie odparować i wydostać się na zewnątrz. Endotermiczna entalpia parowania pokrywa się zatem z egzotermiczną reakcją sieciowania. Znacząca ocena piku reakcji nie jest możliwa w obu przypadkach (rys. 3).

Jest to powód, dla którego do tego rodzaju mieszanek formierskich stosuje się szczelne tygle stalowe. Zazwyczaj stosuje się mocno ściśnięte tygle z uszczelnieniem elastomerowym. Ciśnienie 20 bar jest wystarczające dla typowych termoutwardzalnych mas formierskich, ponieważ zawartość żywicy w masie formierskiej, która wytwarza lotne składniki, jest zwykle niska. Tylko niska górna granica temperatury 250°C (granica zastosowania termicznego uszczelnienia elastomerowego) może prowadzić do niewystarczającego pomiaru piku sieciowania egzotermicznego przy szybkości ogrzewania wyższej niż 10 do 15 K/min. Jeśli na przykład do określenia/modelowania kinetyki reakcji wymagane są wyższe szybkości ogrzewania, można również zastosować tygle ze stali gwintowanej.

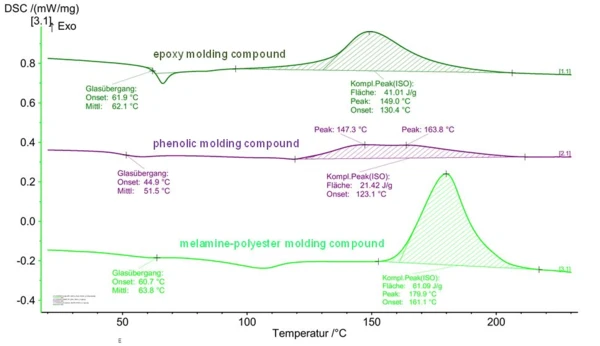

Rysunek 4 przedstawia przykładowe krzywe DSC dla różnych typów termoutwardzalnych mieszanek formierskich. Wyraźnie widać różne "formy szczytowe" dla entalpii sieciowania. Na podstawie oceny piku można zatem wyprowadzić główne zachowanie przetwarzania/utwardzania. Temperatury początkowe i szczytowe dostarczają informacji na temat dynamiki reakcji oraz, w razie potrzeby, wpływu katalizatorów lub inhibitorów na początek utwardzania (temperaturę) i szybkość utwardzania.

Wykorzystując wartości szczytowe mieszanki do formowania żywicy fenolowej na rysunku 4, można również zauważyć, że mierzalne efekty termiczne (entalpia reakcji) są częściowo bardzo niskie. Powodem tego są poziomy wypełnienia termoutwardzalnych mas formierskich, które są częściowo bardzo wysokie. W przykładzie tej żywicy fenolowej był to materiał o zawartości żywicy "tylko" 20%. Fakt ten należy wziąć pod uwagę podczas przygotowywania próbek, stosując większe ilości próbek.

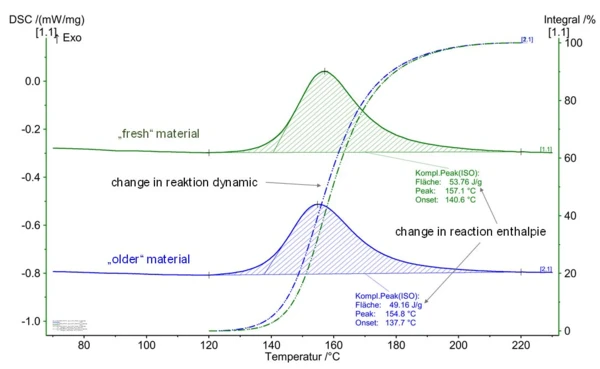

Entalpia reakcji może być również wykorzystana do wyciągnięcia wniosków na temat stanu przechowywania termoutwardzalnych związków formierskich. "Stan przechowywania" można również określić w taki sam sposób, jak stan usieciowania części budowlanych, jak opisano w artykule na blogu "Żywice epoksydowe - reaktywne polimery jako podstawa mieszanek do formowania wtryskowego". Rysunek 5 przedstawia pomiar porównawczy "świeżej" i "przechowywanej" epoksydowej masy formierskiej. Wyraźnie widać zmiany zarówno w odniesieniu do dynamiki reakcji, jak i entalpii reakcji.

Optymalne przygotowanie próbki i metodologia pomiaru

Biorąc pod uwagę wszystkie osobliwości typowe dla termoutwardzalnych mieszanek formierskich, następujące kryteria dotyczące zarówno przygotowania próbek, jak i metodologii pomiarów okazały się odpowiednie (rysunek 6):

- Przygotowanie granulek do postaci drobnego proszku, w miarę możliwości bez udziału ciepła (np. zaprawianie)

- Wykorzystanie, jeśli to w ogóle możliwe, całej objętości tygla dla próbki: duża ilość masy reaktywnej zwiększa siłę sygnału

- Zagęszczenie próbki w tyglu przez sondę: dobry kontakt z dnem tygla; niewielka ilość powietrza jako izolatora termicznego w próbce

- Stosowanie przebijanych tygli aluminiowych do żywic epoksydowych

- Stosowanie szczelnie zamkniętych tygli stalowych do takich substancji jak żywice fenolowe, żywice aminowe, nienasycone żywice poliestrowe i żywice winyloestrowe

- Szybkość nagrzewania 20 K/min dla tygli aluminiowych i 10 K/min dla tygli stalowych

- Wdrożenie drugiego ogrzewania (całkowicie utwardzona próbka w tyglu) w celu korekty linii bazowej ułatwia ocenę piku

W następnym artykule prof. dr inż. Sascha Englich przedstawi symulację kinetyczną tego procesu. Bądź na bieżąco!