20.02.2023 by Prof. Dr. Ing. Sascha Englich

تحليل DSC على المواد الحرارية

تحليل DSC على المواد الحرارية - تطبيق منهجية القياس المناسبة لأنواع الراتنجات المختلفة

البروفيسور الدكتور إنغ ساشا إنغليش هو أستاذ هندسة البلاستيك في جامعة شتاينبيس في برلين. كجزء من سلسلة المدونات الجديدة لتحسين قولبة حقن راتنجات الإيبوكسي بالحقن عن طريق المسعر التفاضلي للمسح الحراري وعلم الريولوجيا، قدم بالفعل تقارير عن "قولبة الحقن بالحرارة في الحقن في التنقل الإلكتروني" وكذلك "راتنجات الإيبوكسي - البوليمرات التفاعلية كأساس للمركبات القابلة للحقن القابلة للحقن".

في مقال اليوم، سوف تتعلم المزيد عن تحسين المعالجة عن طريق قياس المسعر بالمسح التفاضلي DSC اختصارًا.

تم بالفعل وصف المبدأ الوظيفي الكيميائي الفيزيائي الأساسي للمواد المتصلدة بالحرارة، أي الربط المتشابك للمركبات الجزيئية قصيرة السلسلة نسبيًا لتشكيل شبكة جزيئية ثلاثية الأبعاد، وتحديد ذلك عن طريق تحليل DSC في مقال المدونة "راتنجات الإيبوكسي - البوليمرات التفاعلية كأساس للمركبات القابلة للحقن القابل للتشكيل". ومن حيث المبدأ، ينطبق ذلك أيضًا على جميع المواد الأخرى ذات الصلة صناعيًا بالحرارة، مثل

- راتنجات الفينول (PF)

- راتنجات البوليستر غير المشبعة (UP)

- راتنجات استر الفينيل (VE)

- راتنجات الميلامين (MF)

- راتنجات اليوريا (UF)

- راتنجات الإيبوكسي (EP)

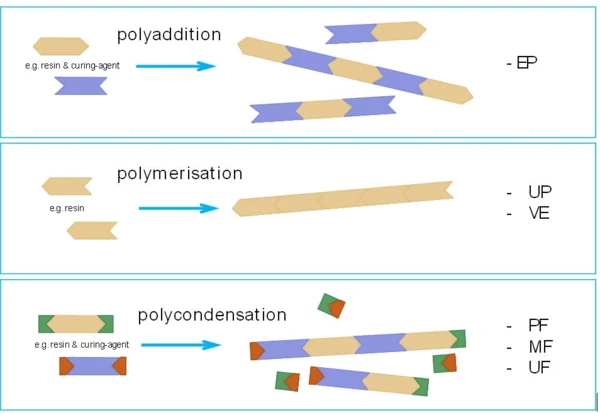

ولكن بالتفصيل، هناك اختلافات بين الأنواع الفردية للراتنجات الحرارية، والتي لها تأثير كبير على كل من المعالجة والتحليل. أحد أسباب ذلك هو نوع تفاعل الربط المتشابك الخاص بكل نوع، وهو مماثل لتفاعلات تركيب اللدائن الحرارية. يتم التمييز بين البلمرة والبلمرة والتكثيف المتعدد.

ليست كل المواد الحرارية متشابهة

في الشكل 1، يتم عرض مبادئ التفاعل الكيميائي المختلفة مع رسم تخطيطي باستخدام "السلاسل الجزيئية" أحادية البعد. الاختلاف الأكثر أهمية وذات الصلة هو أن تفاعلات التكثيف المتعدد تحدث دائمًا مع فصل المنتجات الثانوية منخفضة الجزيئات والمتطايرة تحت درجات حرارة المعالجة النموذجية لمركبات التشكيل بالحرارة. يمكن أن تكون نواتج الفصل هذه، على سبيل المثال، الماء أو الأمونيا ويجب أن تؤخذ في الاعتبار بدقة لكل من المعالجة والتحليل. تشتمل المواد المتشابكة الحرارية التي تتشابك عن طريق تفاعل التكثيف المتعدد على الراتنجات الفينولية (PF) وكذلك الراتنجات الأمينية (UF، MF، MP).

وهناك نوع آخر من مركبات التشكيل بالحرارة يحتوي أيضًا على مكونات متطايرة؛ ومع ذلك، لا تنتج عن تفاعل الربط المتشابك. وتسمى هذه المواد ما يسمى بمركبات التشكيل بالحرارة BMC وSMC(مركبالتشكيلالسائب،ومركبالتشكيلبالصفائح). وهي في معظمها مركبات تعتمد على البوليستر غير المشبع (UP) أو إستر الفينيل (VE)، والتي يتم إضفاء قوام يشبه العجين عليها بإضافة مركبات الستايرين. يتم بلمرة مركبات الستايرين هذه جزئيًا، ولكن يتم فقدانها جزئيًا أيضًا كمكون متطاير.

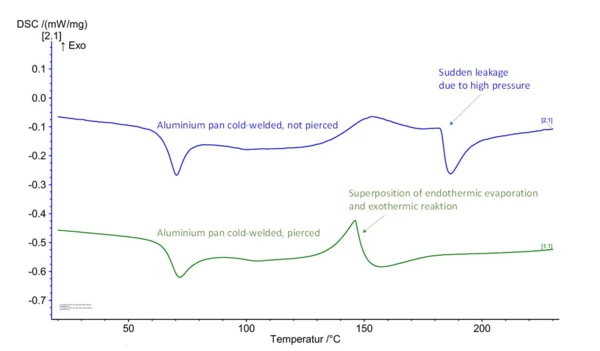

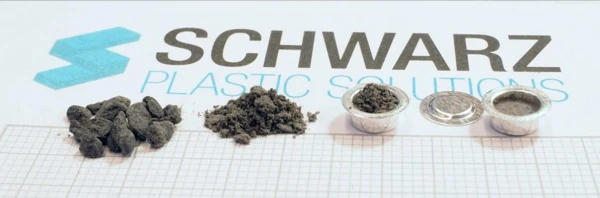

وكما هو موضح، يجب أخذ المكونات المتطايرة في الاعتبار أثناء المعالجة والتحليل. بالنسبة لتحليل DSC، تعني المكونات المتطايرة منخفضة الجزيئات والمتطايرة من ناحية تحول الطور من سائل إلى غازي - التبخر - أثناء القياس. ويقاس هذا كتأثير حراري داخلي في إشارة التدفق الحراري ومن شأنه أن يتراكب مع تفاعل التشابك الذي يحدث في نفس الوقت. وبالتالي فإن التوصيف الواضح لذروة التفاعل الحراري الخارجي لن يكون ممكنًا. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). وبصرف النظر عن جودة القياس نفسها، فإن المكونات المتطايرة التي تدخل خلية القياس في جهاز DSC تؤدي إلى تلوث شديد. ويوضح الشكل 2 ثلاثة أنواع مختلفة من بوتقة DSC المستخدمة لتوصيف مركبات التشكيل بالحرارة:

أي بوتقة هي الصحيحة؟

تُستخدم عادةً بوتقات/بوتقات الألومنيوم القابلة للحام على البارد في مركبات صب الإيبوكسي (تفاعل الإضافة بدون منتجات ثانوية)، حيث يتم عادةً ثقب الغطاء بشكل إضافي. وهذا يمنع الغطاء الرقيق من الانتفاخ بسبب تمدد الهواء في البوتقة، مما قد يؤدي إلى تأثير حراري داخلي بسبب زيادة الحجم.

في حالة مركبات الصب التي تحتوي على مكونات متطايرة أو تطلقها أثناء تفاعل الربط المتشابك - وتشمل هذه المركبات راتنجات الفينول والراتنجات الأمينية (تفاعل التكثيف مع المنتجات الثانوية) وكذلك مواد BMC وSMC على أساس البوليستر وإستر الفينيل - فإن استخدام بوتقات الألومنيوم الملحومة على البارد غير مناسب. في بوتقة الألومنيوم غير الملحومة من الألومنيوم، لا يمكن أن تتطور نواتج التكثيف في البداية، مما يؤدي إلى زيادة الضغط الثابت في الداخل الذي يمنع أيضًا التبخر. مع زيادة الضغط، يحدث تسرّب مفاجئ في وصلة البوتقة والغطاء الملحومة على البارد. في بوتقة الألومنيوم المثقوبة، يمكن لنواتج التكثيف أن تتبخر بحرية وتتسرب. وبالتالي يتداخل إنثالبي التبخر الحراري الداخلي مع تفاعل التشابك الحراري الخارجي. لا يمكن إجراء تقييم ذي معنى لذروة التفاعل في كلتا الحالتين (الشكل 3).

وهذا هو السبب في استخدام البوتقات الفولاذية محكمة الضغط لهذه الأنواع من مركبات التشكيل. يتم استخدام البوتقات المضغوطة بإحكام مع ختم المطاط الصناعي بشكل عام. يكون إحكام الضغط البالغ 20 بار كافيًا لمركبات التشكيل بالحرارة النموذجية، لأن محتوى الراتنج في مركب التشكيل الذي ينتج المكونات المتطايرة عادةً ما يكون منخفضًا. يمكن أن يؤدي فقط الحد الأعلى المنخفض لدرجة الحرارة المنخفضة البالغة 250 درجة مئوية (حد التطبيق الحراري لمانع التسرب المطاطي) إلى عدم كفاية قياس ذروة التشابك الحراري الخارجي عند معدلات تسخين أعلى من 10 إلى 15 كلفن/الدقيقة. إذا كانت هناك حاجة، على سبيل المثال، لمعدلات تسخين أعلى لتحديد/نمذجة حركية التفاعل، يمكن أيضًا استخدام البوتقات الفولاذية الملولبة.

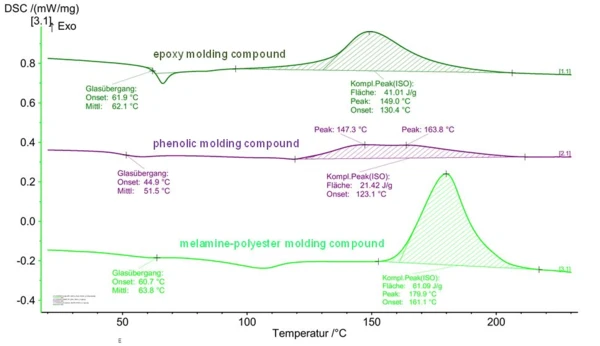

يوضح الشكل 4 مثالًا لمنحنيات DSC لأنواع مختلفة من مركبات التشكيل بالحرارة. يمكن بوضوح رؤية "أشكال الذروة" المختلفة لإنثالبي التشابك المتقاطع. وبناءً على تقييم الذروة، يمكن بالتالي اشتقاق السلوك الرئيسي للمعالجة/التصلب. تعطي درجات حرارة البداية والذروة معلومات عن ديناميكيات التفاعل، وإذا لزم الأمر، تأثير المحفزات أو المثبطات على بداية المعالجة (درجة الحرارة) ومعدل المعالجة.

وباستخدام قمم مركب صب الراتنج الفينولي في الشكل 4، يمكن أيضًا ملاحظة أن التأثيرات الحرارية القابلة للقياس (إنثالبي التفاعل) منخفضة جدًا في جزء منها. والسبب في ذلك هو مستويات ملء مركبات التشكيل بالحرارة، والتي تكون في جزء منها عالية جدًا. في مثال هذا الراتنج الفينولي، كانت المادة التي تحتوي على نسبة راتنج تبلغ 20% "فقط". يجب مراعاة هذه الحقيقة أثناء تحضير العينة باستخدام كميات عينة أعلى.

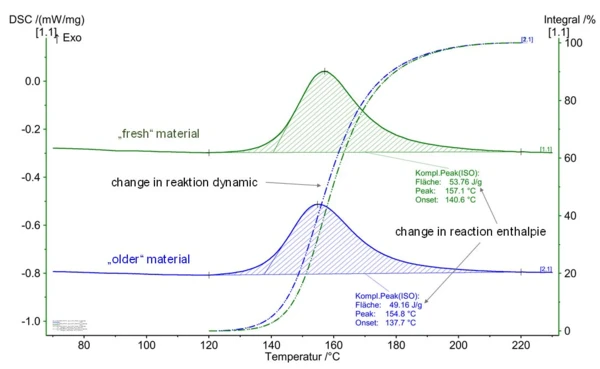

يمكن أيضًا استخدام إنثالبي التفاعل لاستخلاص استنتاجات حول حالة تخزين مركبات التشكيل بالحرارة. يمكن أيضًا تحديد "حالة التخزين" بنفس طريقة تحديد حالة التشابك المتبادل لأجزاء البناء، كما هو موضح في مقال المدونة "راتنجات الإيبوكسي - البوليمرات التفاعلية كأساس للمركبات القابلة للحقن القابلة للتشكيل بالحقن". يعرض الشكل 5 القياس المقارن على مركب قولبة الإيبوكسي "الطازج" مقابل مركب قولبة الإيبوكسي "المخزن". يمكن رؤية التغييرات فيما يتعلق بكل من ديناميكيات التفاعل وإنثالبي التفاعل بوضوح.

الإعداد الأمثل للعينات ومنهجية القياس المثلى

مع أخذ جميع الخصائص المميزة لمركبات التشكيل بالحرارة في الاعتبار، ثبت أن المعايير التالية لكل من إعداد العينة ومنهجية القياس مناسبة (الشكل 6):

- تحضير الحبيبات إلى مسحوق ناعم، دون مدخلات حرارية إن أمكن (على سبيل المثال، الهاون)

- استخدام حجم البوتقة بالكامل للعينة، إذا كان ذلك ممكنًا: تزيد الكتلة التفاعلية الكبيرة من قوة الإشارة

- ضغط العينة في البوتقة بواسطة المسبار: تلامس جيد مع قاع البوتقة؛ القليل من الهواء كعازل حراري في العينة

- استخدام بوتقات الألومنيوم المثقوبة لراتنجات الإيبوكسي

- استخدام بوتقات فولاذية محكمة الإغلاق لمواد مثل راتنجات الفينول والراتنجات الأمينية وراتنجات البوليستر غير المشبعة وراتنجات إستر الفينيل

- معدلات تسخين تبلغ 20 كلفن/الدقيقة لبوتقات الألومنيوم و10 كلفن/الدقيقة لبوتقات الصلب

- تنفيذ تسخين ثانٍ (عينة مقواة بالكامل في البوتقة) لتصحيح خط الأساس يسهل تقييم الذروة

في المقال التالي، سيقدم البروفيسور الدكتور إنغ ساشا إنغليش تقريرًا عن المحاكاة الحركية للعملية. ابقوا معنا!