20.02.2023 by Prof. Dr. Ing. Sascha Englich

Análise DSC em termofixos

Análise DSC em termofixos - Aplicação da metodologia de medição apropriada para diferentes tipos de resina

O Prof. Dr. Ing. Sascha Englich é professor de Engenharia de Plásticos na Universidade Steinbeis de Berlim. Como parte da nova série de blogs sobre otimização da moldagem por injeção de resina epóxi por meio de calorimetria diferencial de varredura e reologia, ele já apresentou os relatórios sobre "Moldagem por injeção de termofixos em E-Mobility" e "Resinas epóxi - polímeros reativos como base para compostos moldáveis por injeção".

No artigo de hoje, você aprenderá mais sobre a otimização da Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura por meio da calorimetria diferencial de varredura ( DSC ).

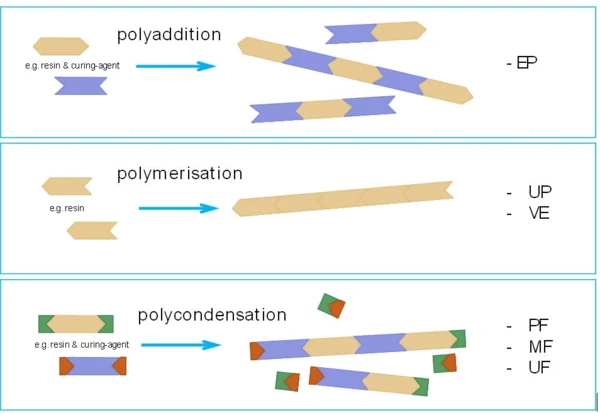

O princípio funcional químico-físico básico dos materiais termofixos, ou seja, a reticulação de compostos moleculares de cadeia relativamente curta para formar uma rede molecular tridimensional, e a determinação do mesmo por meio da análise DSC já foram descritos no artigo do blog "Resinas epóxi - polímeros reativos como base para compostos moldáveis por injeção". Em princípio, isso também se aplica a todos os outros materiais termofixos industrialmente relevantes, como

- Resinas fenólicas (PF)

- Resinas de poliéster insaturado (UP)

- Resinas de éster vinílico (VE)

- Resinas de melamina (MF)

- Resinas de ureia (UF)

- Resinas epóxi (EP)

Em detalhes, no entanto, há diferenças entre os tipos individuais de termofixos, que têm uma influência significativa no processamento e na análise. Um dos motivos para isso é o respectivo tipo de reação de reticulação, análogo às reações de síntese dos termoplásticos. É feita uma distinção entre poliadição, polimerização e policondensação.

Nem todos os termofixos são iguais

A diferença mais importante e relevante é que as reações de policondensação sempre ocorrem com a separação de subprodutos voláteis e de baixo peso molecular sob temperaturas típicas de processamento de compostos de moldagem termofixos. Esses produtos de separação podem ser, por exemplo, água ou amônia e devem ser levados em consideração rigorosamente tanto no processamento quanto na análise. Os termofixos que se reticulam por meio de uma reação de policondensação incluem as resinas fenólicas (PF) e as resinas amino (UF, MF, MP).

Outro tipo de composto de moldagem termoendurecível também tem componentes voláteis; no entanto, eles não resultam da reação de reticulação. São os chamados materiais BMC e SMC(BulkMoldingCompound, SheetMoldingCompound). Em sua maioria, são compostos à base de poliéster insaturado (UP) ou éster vinílico (VE), aos quais é conferida uma consistência semelhante à da massa pela adição de compostos de estireno. Esses compostos de estireno são parcialmente polimerizados, mas também são parcialmente perdidos como um componente volátil.

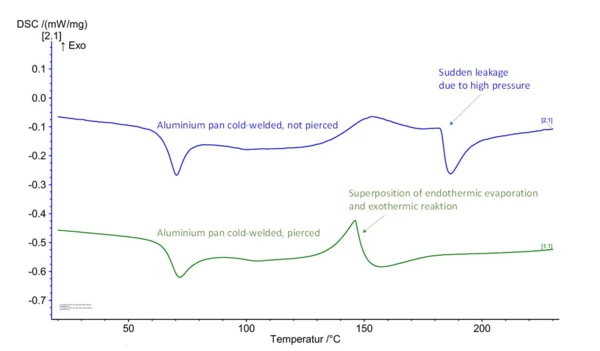

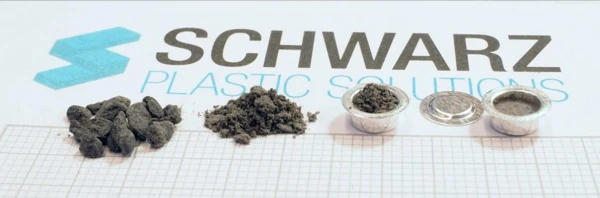

Conforme indicado, os componentes voláteis devem ser levados em consideração durante o processamento e a análise. Para a análise DSC, os componentes voláteis e de baixo peso molecular significam, por um lado, a transformação de fase de líquido para gasoso - evaporação - durante a medição. Isso é medido como um efeito EndotérmicoUma transição de amostra ou uma reação é endotérmica se for necessário calor para a conversão.endotérmico no sinal de fluxo de calor e se sobreporia à reação de reticulação que ocorre simultaneamente. Portanto, não seria possível uma caracterização clara do pico da reação exotérmica. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Além da qualidade da medição em si, os componentes voláteis que entram na célula de medição do instrumento de DSC levam a contaminações graves. A Figura 2 mostra três tipos diferentes de cadinhos de DSC usados para a caracterização de compostos de moldagem termofixos:

Qual é o cadinho certo?

Os cadinhos/tampas de alumínio soldáveis a frio são normalmente empregados para compostos de moldagem de epóxi (reação de adição sem subprodutos), em que a tampa geralmente é perfurada adicionalmente. Isso evita que a tampa fina fique abaulada devido à expansão do ar no cadinho, o que resultaria em um efeito EndotérmicoUma transição de amostra ou uma reação é endotérmica se for necessário calor para a conversão.endotérmico devido ao aumento do volume.

No caso de compostos de moldagem que contenham componentes voláteis ou que os liberem durante a reação de reticulação - incluindo resinas fenólicas e resinas amino (reação de condensação com subprodutos), bem como materiais BMC e SMC à base de poliéster e éster vinílico - o uso de cadinhos de alumínio soldados a frio não é conveniente. Em um cadinho de alumínio não perfurado, os produtos de condensação não podem se desenvolver no início, resultando em um aumento constante da pressão no interior, o que também impede a evaporação. Com o aumento da pressão, ocorre um vazamento repentino da conexão soldada a frio entre o cadinho e a tampa. Em um cadinho de alumínio perfurado, os produtos de condensação podem evaporar e escapar livremente. A entalpia de evaporação endotérmica, portanto, sobrepõe-se à reação de reticulação exotérmica. A avaliação significativa de um pico de reação não é possível em nenhum dos casos (fig. 3).

Essa é a razão pela qual os cadinhos de aço à prova de pressão são empregados para esses tipos de compostos de moldagem. Em geral, são usados cadinhos bem pressionados com vedação de elastômero. A estanqueidade à pressão de 20 bar é suficiente para os compostos de moldagem termofixos típicos, pois o teor de resina no composto de moldagem que produz os componentes voláteis geralmente é baixo. Somente o limite superior baixo de temperatura de 250°C (limite de aplicação térmica do selo de elastômero) pode levar à medição insuficiente do pico de reticulação exotérmica em taxas de aquecimento superiores a 10 a 15 K/min. Se, por exemplo, forem necessárias taxas de aquecimento mais altas para a determinação/modelagem da cinética da reação, os cadinhos de aço parafusado também poderão ser usados.

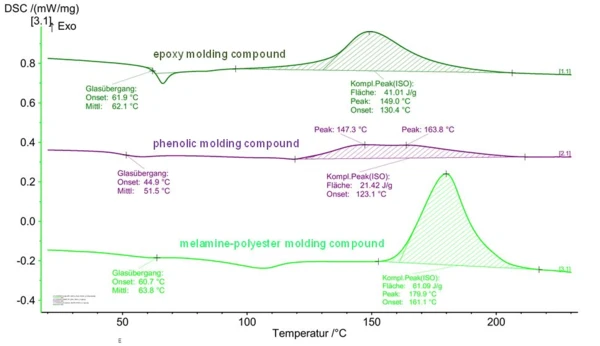

A Figura 4 mostra o exemplo de curvas DSC para diferentes tipos de compostos de moldagem termofixos. As diferentes "formas de pico" para a entalpia de reticulação podem ser vistas claramente. Com base na avaliação do pico, o principal comportamento do processamento/endurecimento pode ser derivado. As temperaturas de início e de pico fornecem informações sobre a dinâmica da reação e, se necessário, a influência de catalisadores ou inibidores no início da Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura (temperatura) e na taxa de Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura.

Usando os picos do composto de moldagem de resina fenólica na Figura 4, também é possível observar que os efeitos térmicos mensuráveis (entalpia de reação) são, em parte, muito baixos. A razão para isso são os níveis de enchimento dos compostos de moldagem termofixos, que são, em parte, muito altos. No exemplo dessa resina fenólica, tratava-se de um material com um teor de resina de "apenas" 20%. Esse fato deve ser considerado durante a preparação da amostra, usando quantidades maiores de amostra.

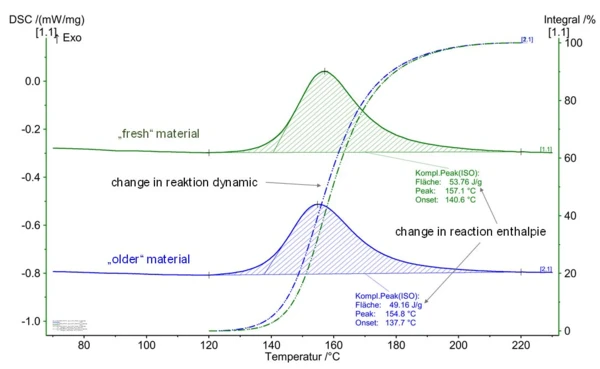

A entalpia de reação também pode ser usada para tirar conclusões sobre o estado de armazenamento de compostos de moldagem termofixos. O "estado de armazenamento" também pode ser determinado da mesma forma que o estado de reticulação de peças de construção, conforme descrito no artigo do blog "Resinas epóxi - polímeros reativos como base para compostos moldáveis por injeção". A Figura 5 apresenta a medição comparativa em um composto de moldagem epóxi "fresco" versus um "armazenado". As alterações com relação à dinâmica da reação e à entalpia da reação podem ser claramente observadas.

Preparação ideal da amostra e metodologia de medição

Levando em conta todas as peculiaridades típicas dos compostos de moldagem termofixos, os seguintes critérios para a preparação da amostra e a metodologia de medição se mostraram adequados (figura 6):

- Preparação dos grânulos em um pó fino, se possível, sem aplicação térmica (por exemplo, argamassa)

- Utilização, se possível, de todo o volume do cadinho para a amostra: uma grande quantidade de massa reativa aumenta a intensidade do sinal

- Compactação da amostra no cadinho pela sonda: bom contato com o fundo do cadinho; pouco ar como isolante térmico na amostra

- Uso de cadinhos de alumínio perfurados para resinas epóxi

- Uso de cadinhos de aço hermeticamente fechados para substâncias como resinas fenólicas, resinas amino, resinas de poliéster insaturado e resinas de éster vinílico

- Taxas de aquecimento de 20 K/min para cadinhos de alumínio e 10 K/min para cadinhos de aço

- A implementação de um segundo aquecimento (amostra totalmente endurecida no cadinho) para correção da linha de base facilita a avaliação do pico

No próximo artigo, o Prof. Dr. Ing. Sascha Englich apresentará um relatório sobre a simulação cinética do processo. Fique ligado!