20.07.2023 von Prof. Dr. Ing. Sascha Englich

Rheokinetik – das verarbeitungsspezifische Fließ-Härtungsverhalten von Duroplastischen Formmassen

Der Begriff Rheokinetik soll das reaktionsabhängige rheologische Verhalten von duroplastischen Werkstoffen beschreiben, welches bspw. bei der Verarbeitung von duroplastischen Formmassen (Spritzgießen, Transferpressen) von großer Bedeutung ist.

Prof. Dr. Ing. Sascha Englich ist Professor für Kunststofftechnik an der Steinbeis Hochschule Berlin. Im Rahmen der neuen Blogreihe zur Optimierung von Epoxidharz-Spritzguss mittels Dynamischer Differenzkalorimetrie und Rheologie stellte er bereits Artikel zu „Duroplastspritzguss in der E-Mobilität“, „Epoxidharze – reaktive Polymere als Basis für spritzgießbare Formmassen“ sowie DSC-Analyse an Duroplasten vor. Im vierten Teil der Blogreihe dreht sich alles um die Rheokinetik.

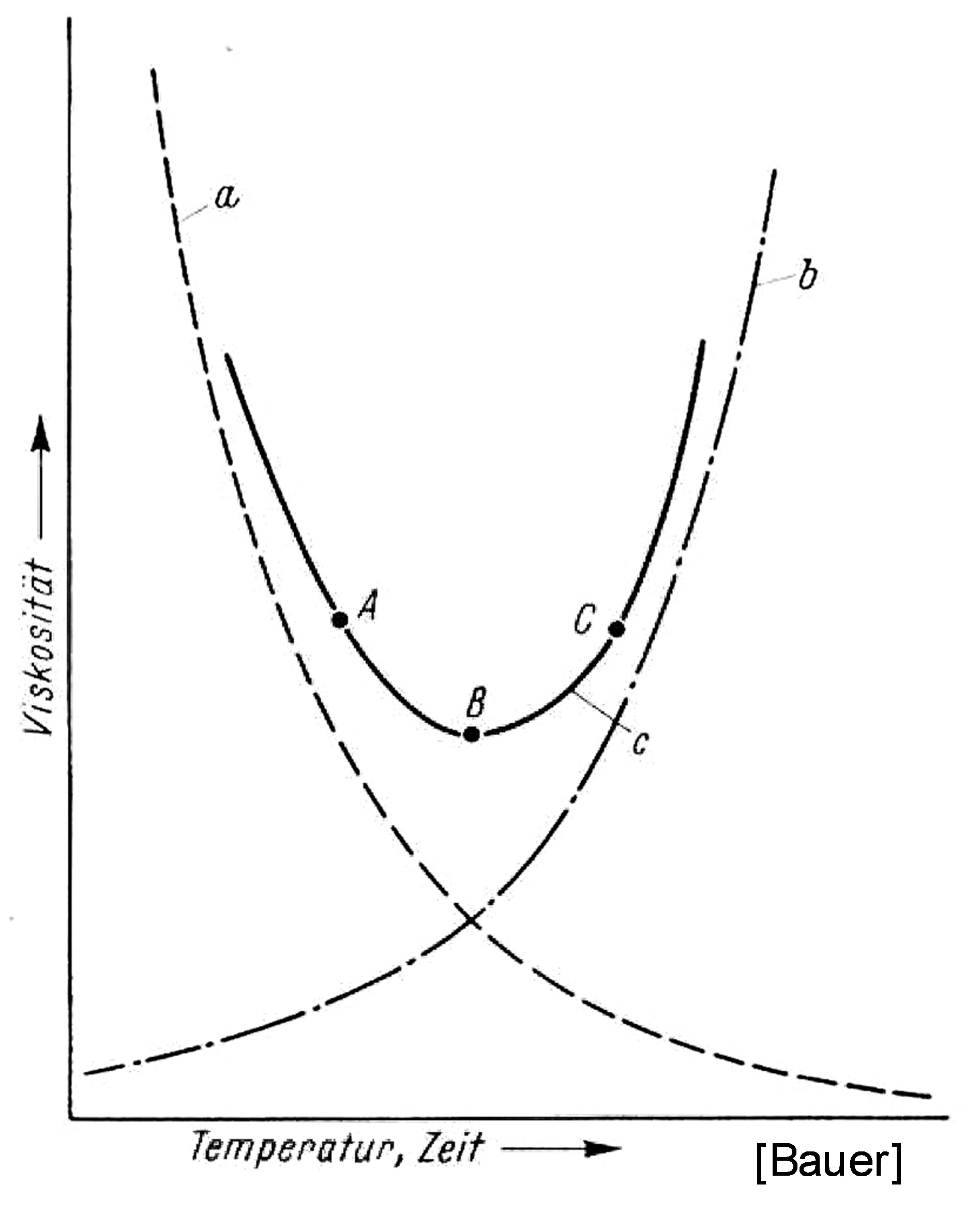

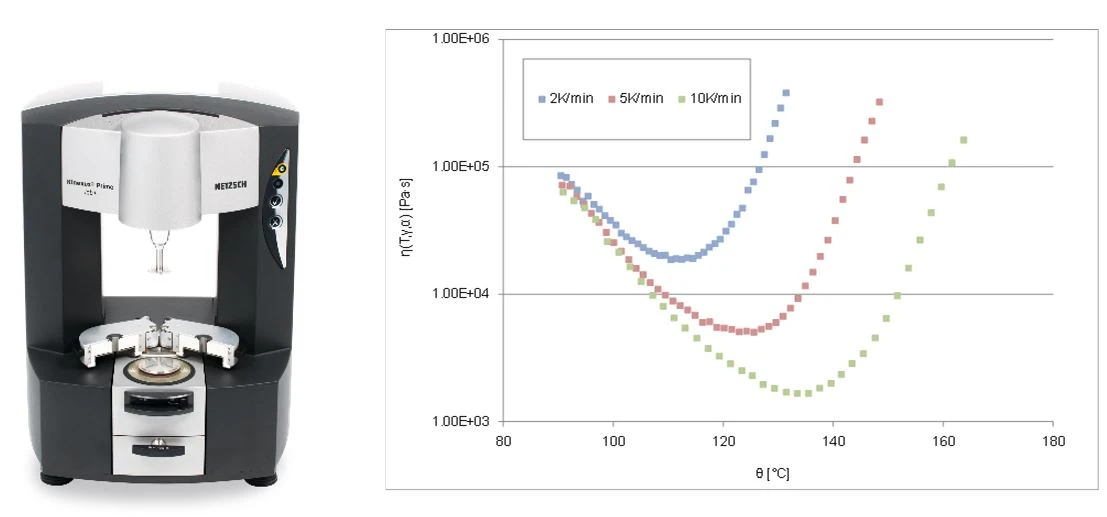

Der Begriff Rheokinetik soll das reaktionsabhängige rheologische Verhalten von duroplastischen Werkstoffen beschreiben, welches bspw. bei der Verarbeitung von duroplastischen Formmassen (Spritzgießen, Transferpressen) von großer Bedeutung ist. Die klassische vereinfachte Betrachtung dieses Fließ-Härtungs-Verhaltens erfolgt meist durch eine sogenannte „U“-Kurve der Viskosität/Fließfähigkeit, die den Zusammenhang zwischen der anfänglichen Abnahme der Viskosität durch eine Temperaturzunahme und der darauffolgenden Zunahme der Viskosität durch die fortschreitende molekulare Vernetzung darstellen soll (Abbildung 1).

Über das Fließ-Härtungs-Verhalten einer duroplastischen Formmasse

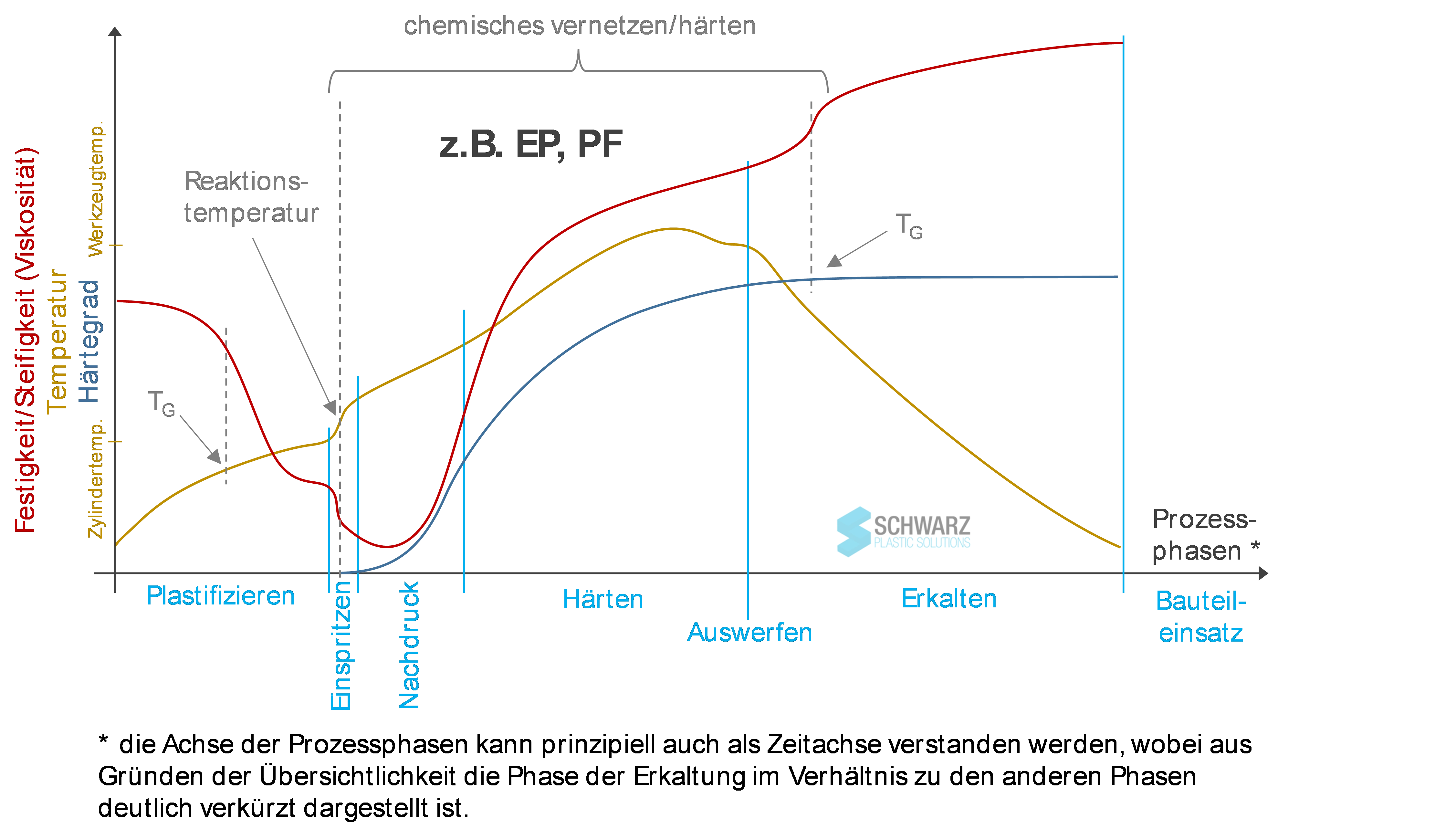

Auf einen realen Verarbeitungsprozess angewendet, führt dieses chemisch-physikalische Zusammenspiel zu einem ungleich komplexeren Verlauf. In Abbildung 2 ist das Fließ-Härtungs-Verhalten einer duroplastischen Formmasse (bspw. Epoxidharz oder Phenolharz) über einen Spritzgießzyklus schematisch dargestellt. Die Materialsteifigkeit (korrespondierend mit der Viskosität im schmelzeflüssigen Zustand) zeigt dabei charakteristische Verläufe in den einzelnen Prozessphasen. Beim Plastifizieren wird durch die Zylinderheizung sowie Reibung (Schneckenrotation) die Massetemperatur gezielt erhöht, sodass dabei der Glasübergangsbereich des amorphen Harzes überschritten wird (Abbildung 2, gelber Graph). Das Material liegt nun in einem schmelzeflüssigen Zustand vor. Im Idealfall ist dabei die Temperatur so gewählt/eingestellt, dass es bei möglichst geringer Viskosität gerade noch zu keiner relevanten Härtungsreaktion kommt (Vgl. Blogartikel „DSC-Analyse an Duroplasten – Die passende Messmethodik für unterschiedliche Harztypen anwenden“).

Prozesszustände während des Spritzgießens

Mit der Phase des Einspritzens wird durch die Reibung beim Durchfließen der Maschinendüse das Material in kurzer Zeit auf eine möglichst härtungsrelevante Temperatur gebracht, sodass ab diesem Zeitpunkt die molekulare Vernetzung beschleunigt stattfindet (Abbildung 2, blauer Graph). Gleichzeitig führt dieser Temperaturanstieg zu einer deutlichen Viskositätsverringerung. Diese relativ kurze Prozessphase ist von entscheidender Bedeutung für die Prozesseffizienz sowie -qualität, da dabei die Werkzeugfüllung (Rheologie) sowie die Härtungsdauer (Reaktionsdynamik) definiert wird. Während der Nachdruckphase nimmt zunächst die Viskosität weiter durch Temperaturzunahme (Werkzeugheizung sowie Exothermie der Vernetzungsreaktion) ab, um dann mit fortschreitender Vernetzung schließlich anzusteigen, wobei das Material dann wieder in den Feststoffzustand übergeht (Härtungsphase). Das Material/Bauteil wird im heißen, festen Zustand aus dem Werkzeug ausgeworfen. Beim Abkühlen wird dann die vernetzungsspezifische GlasübergangstemperaturDer Glasübergang gilt als eine der wichtigsten Eigenschaften amorpher und teilkristalliner Materialien, wie z.B. anorganische Gläser, amorphe Metalle, Polymere, Pharmazeutika und Lebensmittel, usw., und bezeichnet den Temperaturbereich, in dem sich die mechanischen Eigenschaften des Material von einem harten und spröden Zustand in einen weicheren, verformbaren oder gummiartigen Zustand ändern.Glasübergangstemperatur erst unterschritten.

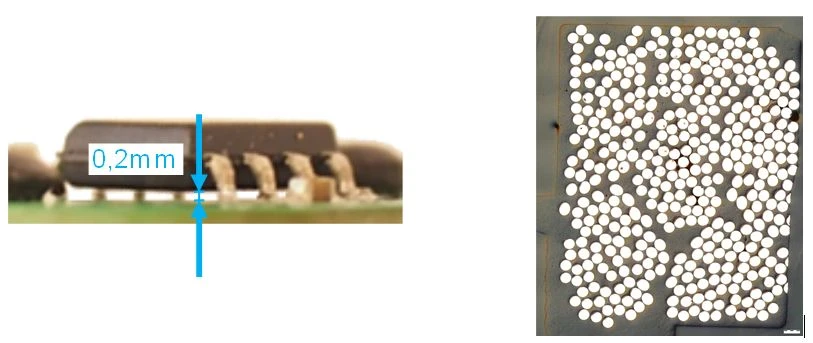

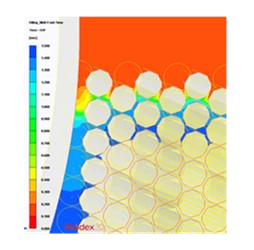

Die Kenntnis über dieses materialspezifische Fließ-Härtungsverhalten ist für die Bauteil- und Prozessauslegung von elementarer Bedeutung. Bspw. erfordert die Verkapselung von Elektonikbauteilen druckreduzierte Werkzeugfüllungen, um empfindliche Elektronikkomponenten nicht zu schädigen. Gleichzeitig müssen oftmals sehr dünne Spalte vollständig gefüllt werden (Abbildung 4). Hierzu bedarf es Materialien mit besonders geringer Viskosität während der Werkzeugfüllung (meist spezielle Epoxidharzformmassen) in Verbindung mit der richtigen Werkzeug- und Prozessauslegung.

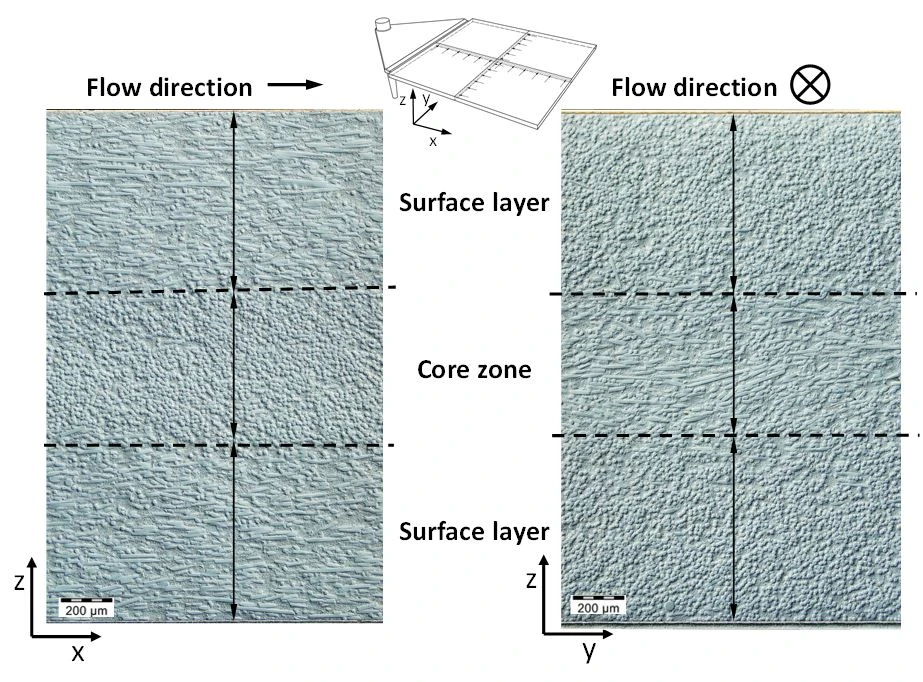

Ein weiterer wichtiger Punkt bei dem die rheokinetischen Eigenschaften eine entscheidende Rolle besitzen ist die Ausbildung der Füllstoffstruktur, bspw. der Faserorientierung. Vereinfacht betrachtet bilden sich dabei 2 unterschiedlich orientierte Schichten aus (Abbildung 5), 2 Randschichten, in denen die Fasern hauptsächlich parallel zur Fließrichtung orientiert sind (Scherzonen), und 1 Kernschicht, in der die Fasern hauptsächlich senkrecht zur Fließrichtung orientiert sind (Querdehnungszone). Die jeweiligen Anteile der orientierten Schichten über den Querschnitt bestimmen dabei die mechanischen Eigenschaften in unterschiedlichen Belastungsrichtungen signifikant und werden vom rheokinetischen Materialverhalten sowie der Werkzeug- und Prozessauslegung entscheidend beeinflusst.

Nutzung von Verarbeitungssimulationsmethoden

Beide zuvor genannten Anwendungsszenarien zeigen, dass das rheokinetische Verhalten von duroplastischen Formmassen bestmöglich bekannt sein sollte, um jeweils in der Lage zu sein, eine optimale Materialauswahl sowie Werkzeug- und Prozessauslegung durchführen zu können. Von entscheidender Bedeutung ist dabei auch die Nutzung von Verarbeitungssimulationsmethoden (Abbildung 6), um experimentelle Trail & Error-Versuche möglichst zu vermeiden. Das rheokinetische Materialverhalten muss dafür mittels Kombination aus DSC-Analyse sowie Rheometer-Analyse wissenschaftlich bestimmt werden und durch mathematische Modelle der Verarbeitungssimulationssoftware als „Berechnungsgrundlage“ zur Verfügung gestellt werden.

Eine Variante der rheologischen Messung ist dabei die Nutzung von Rotations-/Oszillationsrheometern, deren Besonderheiten bei der Analyse von duroplastischen Formmassen im nächsten Artikel ausführlich vorgestellt werden. Bleiben Sie dran!