20.07.2023 by Prof. Dr. Ing. Sascha Englich

Reokinetyka - specyficzne dla procesu zachowanie termoutwardzalnych mas formierskich podczas płynięcia

Termin reokinetyka jest używany do opisania zależnego od reakcji zachowania reologicznego materiałów termoutwardzalnych, co ma ogromne znaczenie na przykład w przetwarzaniu termoutwardzalnych mieszanek formierskich (formowanie wtryskowe, formowanie transferowe).

Prof. dr inż. Sascha Englich jest profesorem inżynierii tworzyw sztucznych na Uniwersytecie Steinbeis w Berlinie. W ramach nowej serii blogów dotyczących optymalizacji formowania wtryskowego żywic epoksydowych za pomocą różnicowej kalorymetrii skaningowej i reologii, przedstawił już raporty na temat: Thermoset Injection Molding in E-Mobility, Epoxy Resins - Reactive Polymers as a Basis for Injection-Moldable Compounds oraz DSC Analysis on Thermosets. Czwarta część naszej serii blogów poświęcona jest reokinetyce.

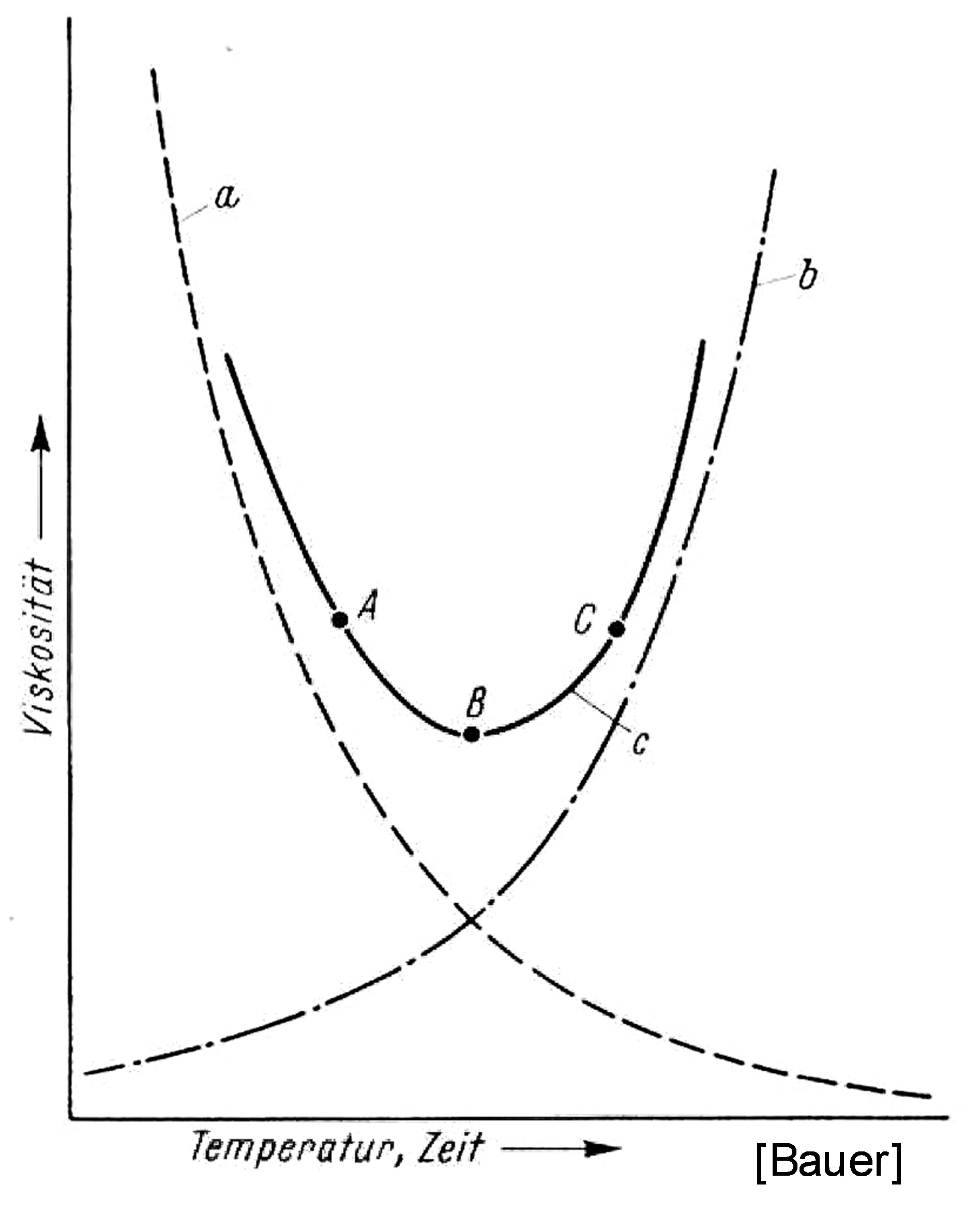

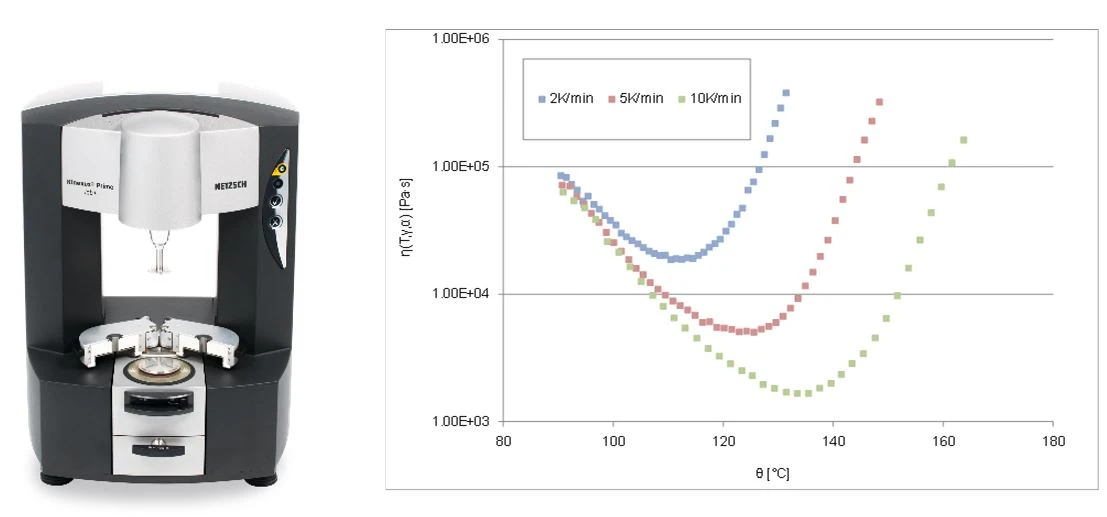

Termin reokinetyka jest używany do opisania zależnego od reakcji zachowania reologicznego materiałów termoutwardzalnych, co ma ogromne znaczenie na przykład w przetwarzaniu termoutwardzalnych mieszanek formierskich (formowanie wtryskowe, formowanie transferowe). Classic uproszczone monitorowanie zachowania utwardzania przepływowego jest zwykle oparte na tak zwanej krzywej "U" lepkości / płynności, która ma na celu przedstawienie zależności między początkowym spadkiem lepkości spowodowanym wzrostem temperatury a późniejszym wzrostem lepkości spowodowanym postępującym sieciowaniem molekularnym (rysunek 1).

O zachowaniu termoutwardzalnej masy formierskiej podczas płynięcia

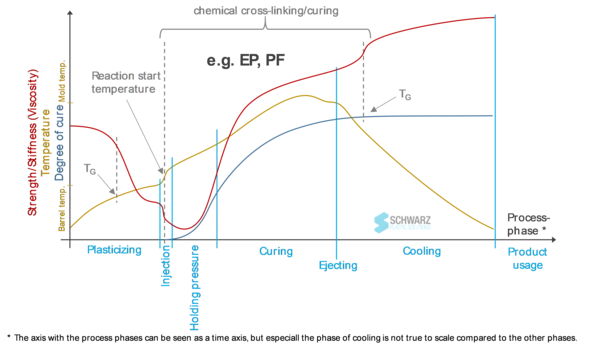

W zastosowaniu do rzeczywistego procesu produkcyjnego, ta chemiczno-fizyczna interakcja prowadzi do znacznie bardziej złożonego procesu. Rysunek 2 przedstawia schemat zachowania się termoutwardzalnej masy formierskiej (np. żywicy epoksydowej lub fenolowej) podczas cyklu formowania wtryskowego. Sztywność materiału (odpowiadająca lepkości w stanie stopionym) wykazuje charakterystyczne krzywe w poszczególnych fazach procesu. Podczas uplastyczniania temperatura masy jest systematycznie zwiększana przez grzałkę cylindra i tarcie (obrót ślimaka), aż do przekroczenia zakresu zeszklenia żywicy amorficznej (rysunek 2, żółty wykres). Materiał jest teraz w stanie stopionym. Idealnie, temperatura jest selectedytowana/regulowana do lepkości tak niskiej, jak to możliwe, jednocześnie unikając utwardzania (por. artykuł na blogu "Analiza DSC na termoutwardzalnych materiałach - zastosowanie odpowiedniej metodologii pomiaru dla różnych typów żywic").

Stany procesu podczas formowania wtryskowego

Podczas fazy wtrysku, gdy materiał przepływa przez dyszę maszyny, tarcie podgrzewa materiał do odpowiedniej temperatury utwardzania w krótkim czasie. Dlatego sieciowanie molekularne zachodzi w przyspieszonym tempie od tego momentu (rysunek 2, niebieska krzywa). Jednocześnie ten wzrost temperatury prowadzi do znacznego zmniejszenia lepkości. Ta stosunkowo krótka faza procesu jest ważna dla wydajności i jakości procesu, ponieważ definiuje wypełnienie formy(reologia) oprócz czasu utwardzania (dynamika reakcji). Podczas fazy po ciśnieniu lepkość początkowo nadal spada ze względu na wzrost temperatury (ogrzewanie formy, w tym egzotermiczna reakcja sieciowania), a ostatecznie wzrasta wraz z postępem sieciowania, a materiał powraca do stanu stałego (faza utwardzania). Materiał/komponent jest wyrzucany z formy w gorącym stanie stałym. Próg dla specyficznej dla sieciowania temperatury zeszklenia jest najpierw osiągany podczas chłodzenia.

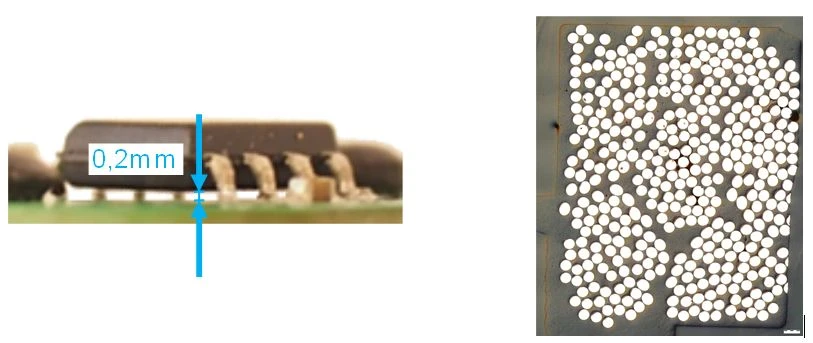

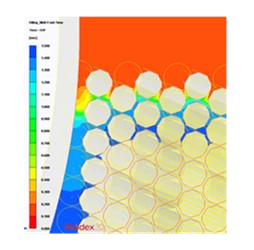

Wgląd w specyficzne dla materiału zachowanie podczas utwardzania przepływowego ma fundamentalne znaczenie dla projektowania komponentów i procesów. Na przykład hermetyzacja komponentów elektronicznych wymaga wypełnienia formy pod zmniejszonym ciśnieniem, aby nie uszkodzić wrażliwych części elektronicznych. Jednocześnie bardzo wąskie szczeliny często muszą być całkowicie wypełnione (rysunek 4). Wymaga to materiałów o szczególnie niskiej lepkości podczas wypełniania formy (głównie specjalnych związków żywicy epoksydowej) w połączeniu z odpowiednim projektem formy i procesu.

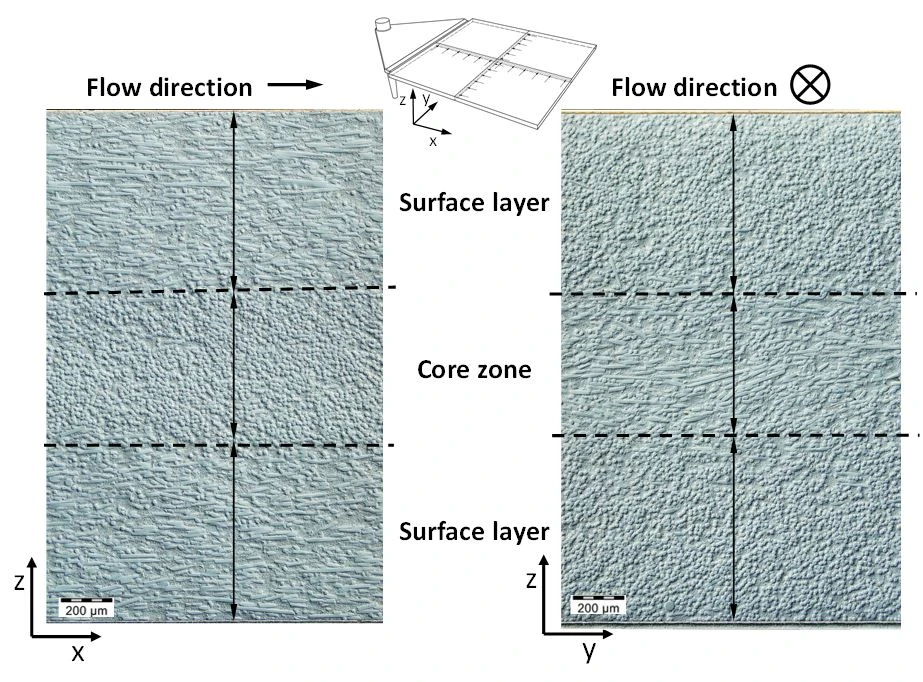

Innym ważnym punktem, w którym właściwości reokinetyczne odgrywają ważną rolę, jest tworzenie struktury wypełniacza, na przykład orientacja włókien. Tworzone są dwie różne orientacje warstw (rysunek 5). Istnieją dwie warstwy brzegowe, w których włókna są zorientowane głównie równolegle do kierunku przepływu (strefy ścinania) i jedna warstwa rdzeniowa, w której włókna są zorientowane głównie prostopadle do kierunku przepływu (strefa rozszerzenia bocznego). Odpowiednie proporcje zorientowanych warstw powyżej przekroju znacząco wpływają na właściwości mechaniczne w różnych kierunkach obciążenia. Są one zależne od reokinetycznego zachowania materiału, a także od projektu formy i procesu.

Metody symulacji przetwarzania

Oba wyżej wymienione scenariusze zastosowań pokazują, jak ważne jest posiadanie wglądu w reokinetyczne zachowanie termoutwardzalnych mieszanek formierskich w celu przeprowadzenia optymalnego projektowania materiału selectjonowego, formy i procesu. Zastosowanie metod symulacji przetwarzania (rysunek 6) jest również ważne, aby uniknąć eksperymentalnych testów typu "prób i błędów". Dlatego reokinetyczne zachowanie materiału musi być określone przez połączenie DSC i reometrii i udostępnione za pomocą modeli matematycznych w oprogramowaniu do symulacji przetwarzania jako "podstawa obliczeniowa".

Jedną z opcji w pomiarach reologicznych jest zastosowanie rotacji/oscylacji, specjalnej cechy, która zostanie szczegółowo przedstawiona podczas analizy termoutwardzalnych mieszanek formierskich w następnym artykule.

Jedną z opcji w pomiarach reologicznych jest wykorzystanie rotacji/oscylacji, cechy szczególnej, która zostanie szczegółowo przedstawiona podczas analizy termoutwardzalnych mas formierskich w następnym artykule. Bądź na bieżąco!