20.07.2023 by Prof. Dr. Ing. Sascha Englich

Reokinetik - Termoset Kalıplama Bileşiklerinin Sürece Özel Akış-Kürlenme Davranışı

Reokinetik terimi, örneğin termoset kalıplama bileşiklerinin (enjeksiyon kalıplama, transfer kalıplama) işlenmesinde büyük önem taşıyan, termoset malzemelerin reaksiyona bağlı reolojik davranışını tanımlamak için kullanılır.

Dr. Ing. Sascha Englich, Berlin Steinbeis Üniversitesi'nde Plastik Mühendisliği Profesörü olarak görev yapmaktadır. Diferansiyel taramalı kalorimetri ve reoloji yoluyla epoksi reçine enjeksiyon kalıplama optimizasyonu için yeni blog serisinin bir parçası olarak, daha önce şu konularda raporlar sunmuştur: E-Mobilitede Termoset Enjeksiyon Kalıplama, Epoksi Reçineler - Enjeksiyonla Kalıplanabilir Bileşiklerin Temeli Olarak Reaktif Polimerler ve Termosetlerde DSC Analizi. Blog serimizin dördüncü bölümü tamamen reokinetik ile ilgili.

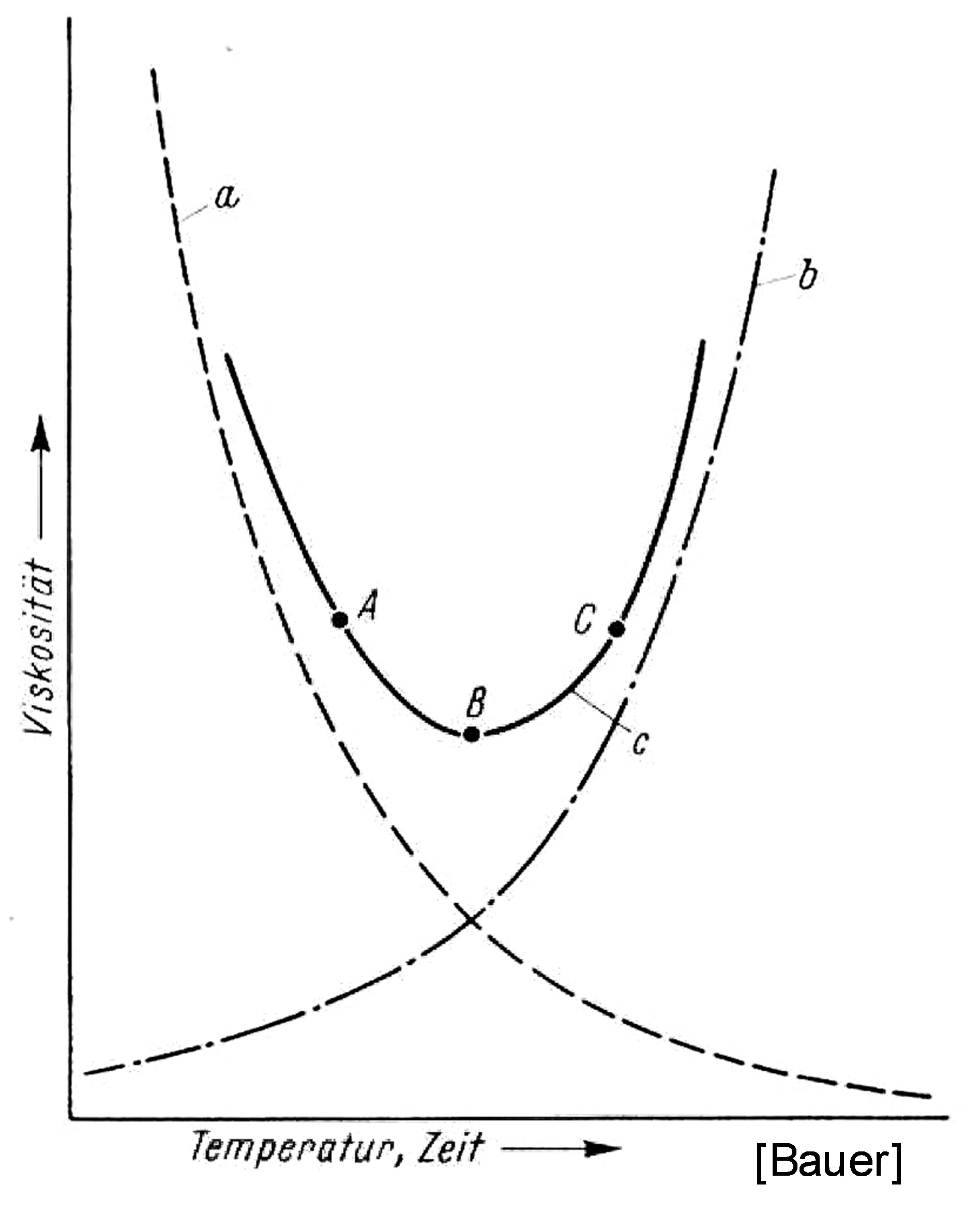

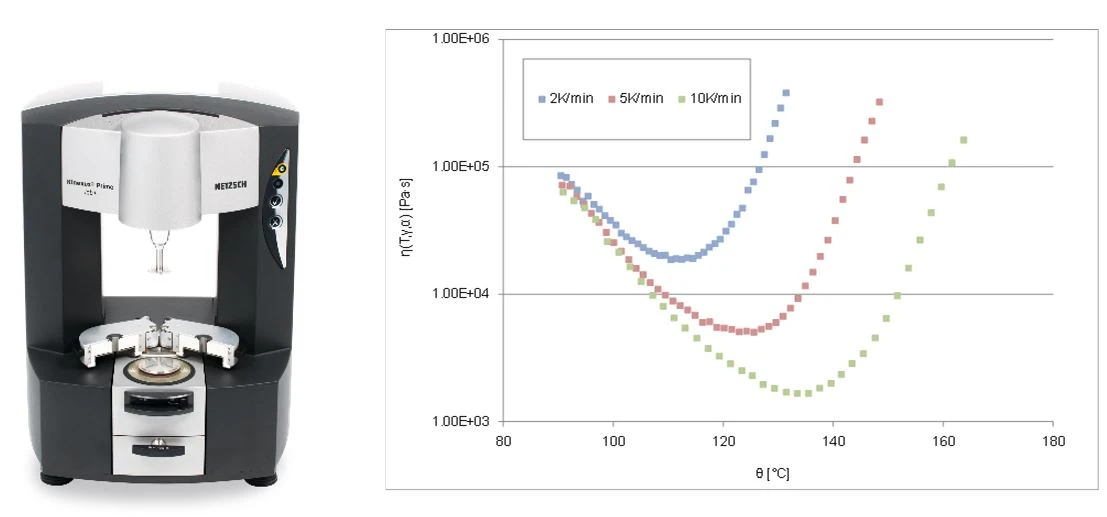

Reokinetik terimi, örneğin termoset kalıplama bileşiklerinin (enjeksiyon kalıplama, transfer kalıplama) işlenmesinde büyük önem taşıyan termoset malzemelerin reaksiyona bağlı reolojik davranışını tanımlamak için kullanılır. Classic Akışla sertleşme davranışının basitleştirilmiş izlenmesi genellikle, sıcaklık artışına bağlı olarak viskozitedeki ilk düşüş ile ilerleyen molekülerÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma nedeniyle viskozitedeki müteakip artış arasındaki ilişkiyi temsil etmesi amaçlanan "U" viskozite/akışkanlık eğrisine dayanır (Şekil 1).

Termoset Kalıplama Bileşiğinin Akışla Sertleşme Davranışı Hakkında

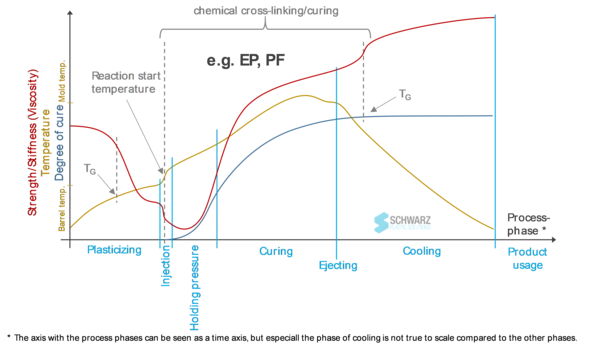

Gerçek bir üretim sürecine uygulandığında, bu kimyasal-fiziksel etkileşim çok daha karmaşık bir sürece yol açar. Şekil 2, bir enjeksiyon kalıplama döngüsü vasıtasıyla bir termoset kalıplama bileşiğinin (örneğin epoksi reçine veya fenolik reçine) akışla sertleşme davranışının şemasını göstermektedir. Malzeme sertliği (erimiş haldeki viskoziteye karşılık gelir) her bir işlem aşamasında karakteristik eğriler gösterir. Plastikleştirme sırasında kütle sıcaklığı, amorf reçinenin camsı geçiş aralığı aşılana kadar varil ısıtıcı ve sürtünme (vida dönüşü) ile sistematik olarak artırılır (Şekil 2, sarı grafik). Malzeme artık erimiş durumdadır. selectİdeal olarak, sıcaklık mümkün olduğunca düşük bir viskoziteye ayarlanırken aynı zamanda sertleşmeden de kaçınılır (bkz. blog makalesi "Termosetlerde DSC Analizi - Farklı Reçine Tipleri için Uygun Ölçüm Metodolojisinin Uygulanması").

Enjeksiyon Kalıplama Sırasındaki Proses Durumları

Enjeksiyon aşamasında, malzeme makine nozulundan akarken, sürtünme malzemeyi kısa sürede ilgili kürlenme sıcaklığına kadar ısıtır. Bu nedenle, molekülerÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma bu noktadan itibaren hızlandırılmış bir oranda gerçekleşir (Şekil 2, mavi eğri). Aynı zamanda, bu sıcaklık artışı viskozitede önemli bir azalmaya yol açar. Bu nispeten kısa proses aşaması, kürlenme süresine (reaksiyon dinamikleri) ek olarak kalıp dolumunu (reoloji) da tanımladığı için proses verimliliği ve kalitesi açısından önemlidir. Basınç sonrası faz sırasında, viskozite başlangıçta sıcaklık artışı (EkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir.ekzotermikÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonu dahil kalıp ısıtması) nedeniyle azalmaya devam eder ve son olarakÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma ilerledikçe malzeme katı hale dönerek artar (kürleme fazı). Malzeme/bileşen kalıptan sıcak, katı halde çıkarılır. Çapraz bağlanmaya özgü camsı geçiş sıcaklığı eşiğine ilk olarak soğutma sırasında ulaşılır.

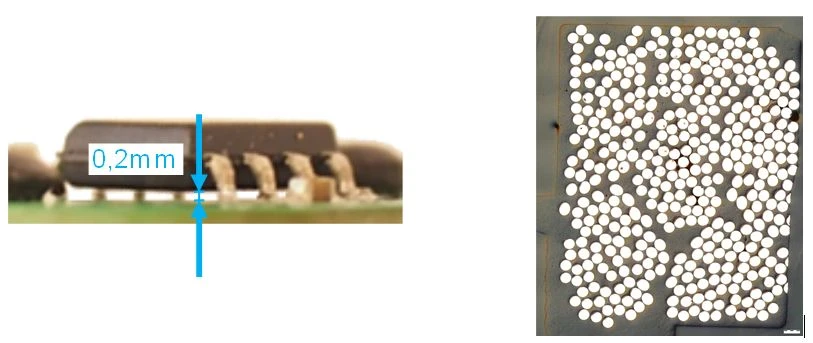

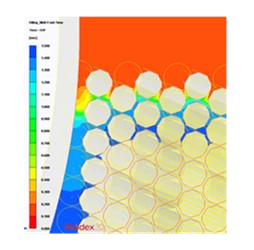

Malzemeye özgü akışla sertleşme davranışının anlaşılması, bileşen ve süreç tasarımı için temel öneme sahiptir. Örneğin, elektronik bileşenlerin kapsüllenmesi, hassas elektronik parçalara zarar vermemek için basıncı azaltılmış kalıp dolgusu gerektirir. Aynı zamanda, çok dar boşlukların genellikle tamamen doldurulması gerekir (Şekil 4). Bu, uygun kalıp ve proses tasarımıyla bağlantılı olarak kalıp dolumu sırasında özellikle düşük viskoziteli malzemeler (çoğunlukla özel epoksi reçine bileşikleri) gerektirir.

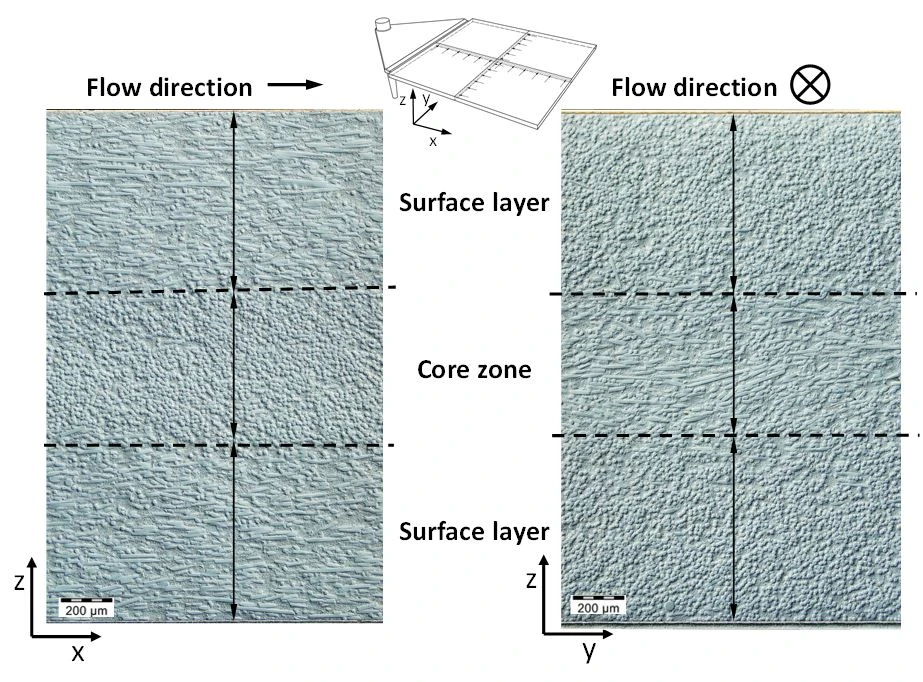

Reokinetik özelliklerin önemli rol oynadığı bir diğer önemli nokta da dolgu yapısının oluşumu, örneğin elyaf oryantasyonudur. İki farklı oryantasyonda katman oluşur (Şekil 5). Liflerin esas olarak akış yönüne paralel olarak yönlendirildiği iki kenar katmanı (kesme bölgeleri) ve liflerin esas olarak akış yönüne dik olarak yönlendirildiği bir çekirdek katmanı (yanal uzama bölgesi) vardır. Enine kesit üzerindeki yönlendirilmiş katmanların karşılık gelen oranları, farklı yükleme yönlerindeki mekanik özellikleri önemli ölçüde etkiler. Bunlar, kalıp ve proses tasarımına ek olarak reokinetik malzeme davranışından da etkilenir.

İşleme Simülasyon Yöntemleri

Yukarıda bahsedilen her iki uygulama senaryosu da selectiyon, kalıp ve proses tasarımını en uygun şekilde gerçekleştirmek için termoset kalıplama bileşiklerinin reokinetik davranışı hakkında bilgi sahibi olmanın önemini göstermektedir. İşleme simülasyon yöntemlerinin (Şekil 6) kullanılması, deneysel deneme-yanılma testlerinden kaçınmak için de önemlidir. Bu nedenle, reokinetik malzeme davranışı DSC ve reometri kombinasyonu ile belirlenmeli ve işleme simülasyon yazılımındaki matematiksel modeller aracılığıyla bir "hesaplama temeli" olarak kullanılabilir hale getirilmelidir.

Reolojik ölçümde bir seçenek, bir sonraki makalede termoset kalıplama bileşiklerinin analizi sırasında ayrıntılı olarak sunulacak olan özel özellik olan rotasyon / osilasyonun kullanılmasıdır.

Reolojik ölçümde bir seçenek de, bir sonraki makalede termoset kalıplama bileşiklerinin analizi sırasında ayrıntılı olarak sunulacak olan özel özellik olan rotasyon / salınım kullanımıdır. Bizi izlemeye devam edin!