10.02.2021 by Andrew Gillen

Metal Katmanlı Üretim ve Güvenilir Termofiziksel Özellik Verilerine Duyulan İhtiyaç

Katmanlı Üretim (AM) sıvı, katı veya toz hammaddelerden bileşen üretmek için uygun çeşitli teknolojileri kapsar. SelectiveLazer Eritme (SLM), bir toz yatağı füzyon işlemi, metaller, alaşımlar ve daha az ölçüde seramikler kullanılarak hızlı prototipleme ve bileşen üretimi için yaygın olarak kullanılan bir AM işlemi haline gelmiştir. SLM, uygun malzemeler ve Termal Analiz kullanarak gelişmiş ürün kalitesi için giriş parametrelerinin nasıl optimize edileceği hakkında daha fazla bilgi edinin.

Son yıllarda, 3D baskı olarak da bilinen Katmanlı Üretim (AM), otomotiv, elektronik, biyomedikal, inşaat, havacılık ve gıda endüstrilerinde uygun maliyetli net şekle yakın bileşen üretimi için umut verici bir teknoloji olarak ortaya çıkmıştır. Önceki makalelerde, Selective Lazer SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. Sinterleme kullanarak proses penceresini belirlemeye ve poliamid (PA) 12 tozlarının izotermal kristalleşme davranışını incelemeye odaklandık.

Selective Lazer Eritme nedir?

Doğrudan metal lazer SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme (DMLS) olarak da bilinen SLM, bilgisayar destekli tasarım (CAD) verilerine göre selective toz bölgelerini katman katman eritmek ve kaynaştırmak için enerji kaynağı olarak yüksek yoğunluklu bir lazer kullanan bir toz yatağı füzyon (PBF) işlemidir.

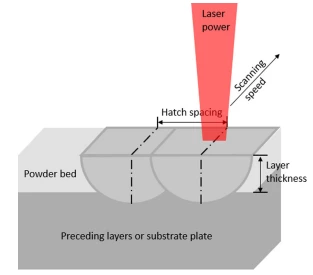

SLM süreci 1990'ların ortalarında F & S Stereolithographietechnik GmbH ve Almanya'daki Fraunhofer ILT tarafından geliştirilmiştir. SLM'de nihai parçanın kalitesi, lazer gücü, tarama hızı, tarama aralığı ve katman kalınlığı gibi girdi işlem parametreleri tarafından güçlü bir şekilde tanımlanır (ref. Şekil 1).

Çevreleyen, erimemiş toz, halihazırda inşa edilmiş parçaları veya parçaların bölümlerini destekliyor olsa da, metal PBF işlemleri ısı transferi ve ankraj için destek yapıları gerektirir. Morfolojide istenmeyen değişikliklerin yanı sıra aşırı ısınmayı önlemek için ısının parçadan uzağa iletilmesi gerekir. Sabitleme, yapı plakasına kaynaklanan ve daha sonra işlenerek çıkarılması gereken destek yapısını ifade eder. Polimer PBF'ye kıyasla sadece biraz daha yüksek sıcaklıklara sahip olan yapı odasında meydana gelen büyük sıcaklık gradyanları nedeniyle, artık gerilmelerin ve çarpılmanın oluşması önemli bir sorundur ve bu da ankrajlar tarafından hafifletilir.

SLM için Hangi Malzemeler Uygundur?

SLM süreci, paslanmaz çelik, takım çeliği, titanium, alüminyum, kobalt-krom, tungsten ve nikel bazlı süper alaşımlar dahil olmak üzere alaşımların katkılı olarak üretilmesi için kullanılmıştır. Bazı alaşımlar, oksijene karşı reaktiviteleri, emicilikleri, ıslatma ve termal özellikleri nedeniyle yüksek yansıtıcılıkları nedeniyle SLM'ye sınırlı uygulanabilirliğe sahiptir.

Alümina, zirkonya ve silisyum karbür gibi seramikler SLM süreci kullanılarak katkılı olarak üretilmiştir, ancak kırılgan yapıları ve nispeten düşük termal iletkenlikleri nedeniyle seramiklerin SLM'sinde genellikle daha fazla zorluk vardır.

Geliştirilmiş Ürün Kalitesi için AM Girdi Parametrelerinin Optimize Edilmesi

SLM sürecindeki son gelişmelere rağmen, aşırı ısınma veya düşük ısınma ve çarpılma gibi sorunlar hala nihai ürün kalitesinde sorunlara neden olabilir. SLM sırasında sıcaklık dağılımlarını ve termal yükleri daha iyi anlamak için çaba sarf edilmektedir, böylece proses parametreleri ve nihayetinde nihai parça kalitesi optimize edilebilir. Sonlu elemanlar analizi (FEA) gibi termo-mekanik simülasyonlar sanal prototipleme için bir araç sağlamıştır ve üreticiler SLM proses parametrelerini ve farklı malzemeler için destek yapısı geometrilerini optimize ettikçe giderek daha önemli hale gelmiştir.

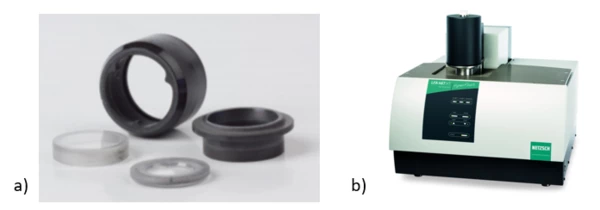

Termal İletkenlik SLM Süreç Parametrelerini Etkiliyor

Temsili bir termomekanik SLM simülasyonu, toz yatağının ve katılaşmış parçanın doğru, sıcaklığa bağlı Termal İletkenlikTermal iletkenlik (W/(m-K) birimiyle λ), sıcaklık gradyanının bir sonucu olarak enerjinin - ısı şeklinde - kütleli bir cisim boyunca taşınmasını tanımlar (bkz. Şekil 1). Termodinamiğin ikinci yasasına göre, ısı her zaman düşük sıcaklık yönünde akar.termal iletkenlik verilerini gerektirir. NETZSCH LFA 467 HT HyperFlash, SLM hammadde tozlarının yanı sıra 1250°C'ye kadar SLM baskılı bitmiş parçaların termal iletkenliğini ölçmek için çok uygundur. Sıcaklığa bağlı YoğunlukKütle yoğunluğu, kütle ve hacim arasındaki oran olarak tanımlanır. yoğunluk (ρ) için düzeltme, bir NETZSCH DIL 402 ExpedisClassic dilatometre kullanılarak rutin olarak ölçülebilir ve yüksek sıcaklık aralığındaki özgül ısı kapasitesi (Özgül Isı Kapasitesi (cp)Isı kapasitesi, numuneye verilen ısı miktarının ortaya çıkan sıcaklık artışına bölünmesiyle belirlenen, malzemeye özgü fiziksel bir niceliktir. Özgül ısı kapasitesi, numunenin birim kütlesiyle ilişkilidir.cp) bir NETZSCH DSC (örneğin, 404 F1 Pegasus®) kullanılarak ölçülür. Tüm ölçümler aynı sıcaklık aralığında yapılmalıdır.

Uygulama Örneği: Östenitik Paslanmaz Çelik Tozunun Termal İletkenliği

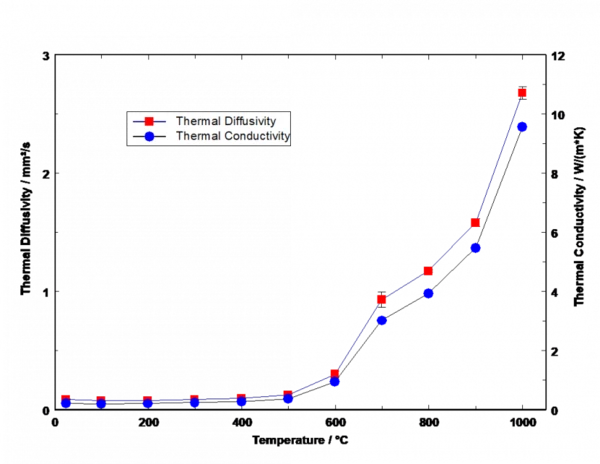

Aşağıdaki uygulama örneğinde, östenitik paslanmaz çelik tozunun oda sıcaklığından 1000°C'ye kadar termal difüzivitesini ölçmek için flaş yöntemi (LFA) kullanılmıştır.

Şekil 3'te görülebileceği gibi, Termal DifüziviteTermal difüzivite (mm2/s birimiyle a), kararsız ısı iletimini karakterize etmek için malzemeye özgü bir özelliktir. Bu değer, bir malzemenin sıcaklıktaki bir değişikliğe ne kadar hızlı tepki verdiğini açıklar.termal difüzivite ve Termal İletkenlikTermal iletkenlik (W/(m-K) birimiyle λ), sıcaklık gradyanının bir sonucu olarak enerjinin - ısı şeklinde - kütleli bir cisim boyunca taşınmasını tanımlar (bkz. Şekil 1). Termodinamiğin ikinci yasasına göre, ısı her zaman düşük sıcaklık yönünde akar.termal iletkenlik aynı eğilimi izlemektedir. Farklı SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme adımları nedeniyle her ikisi de önemli ölçüde artmaktadır. Elbette, termal iletkenlikteki artış, termal difüzivitedeki değişimden ve 500°C'nin üzerindeki toz yatağının yoğunluğundaki artıştan etkilenmektedir. Toz yatağı yoğunlaşmasından kaynaklanan artan Termal İletkenlikTermal iletkenlik (W/(m-K) birimiyle λ), sıcaklık gradyanının bir sonucu olarak enerjinin - ısı şeklinde - kütleli bir cisim boyunca taşınmasını tanımlar (bkz. Şekil 1). Termodinamiğin ikinci yasasına göre, ısı her zaman düşük sıcaklık yönünde akar.termal iletkenlik, optimum ürün kalitesini sağlamak için uygun SLM giriş parametreleri selectbelirlenirken hesaba katılmalıdır. Ayrıca bu, research'nin parametreleri katman katman ve hatta üretim sırasında belirli bölgelere uyarlamaya odaklanmasının nedenlerinden biridir.

Referanslar

- Yap, C. Y., Chua, C. K., Dong, Z. L., Liu, Z. H., Zhang, D. Q., Loh, L. E., & Sing, S. L. (01 Aralık 2015). select ive lazer eritmenin gözden geçirilmesi: Malzemeler ve uygulamalar. Uygulamalı Fizik İncelemeleri, 2, 4, 41101. \

- Chua, C. K., Wong, C. H., & Yeong, W. Y. (2017). 3D baskı ve eklemeli üretimde standartlar, kalite kontrol ve ölçüm bilimleri.

- Luo, C., Qiu, J., Yan, Y., Tang, X., Yang, J., & Uher, C. (2018). Termoelektrik SnTe'nin selective lazer eritme işlemi sırasında sıcaklık ve gerilme alanlarının sonlu elemanlar analizi. Malzeme İşleme Teknolojisi Dergisi, 261, 74-85.

ÜCRETSİZ E-Kitap

Polimer Katmanlı Üretimde Termal Analiz ve Reoloji

AM'nin oyunun kurallarını değiştiren yeteneklerinin ardındaki sırları keşfedin! Yeni yayınlanan e-kitabımız, AM'nin kalbine inerek güvenilir malzeme karakterizasyon tekniklerinin, özellikle de termal analiz ve reolojinin gücünü ortaya çıkarıyor.