10.02.2021 by Andrew Gillen

Wytwarzanie przyrostowe metali i potrzeba wiarygodnych danych termofizycznych

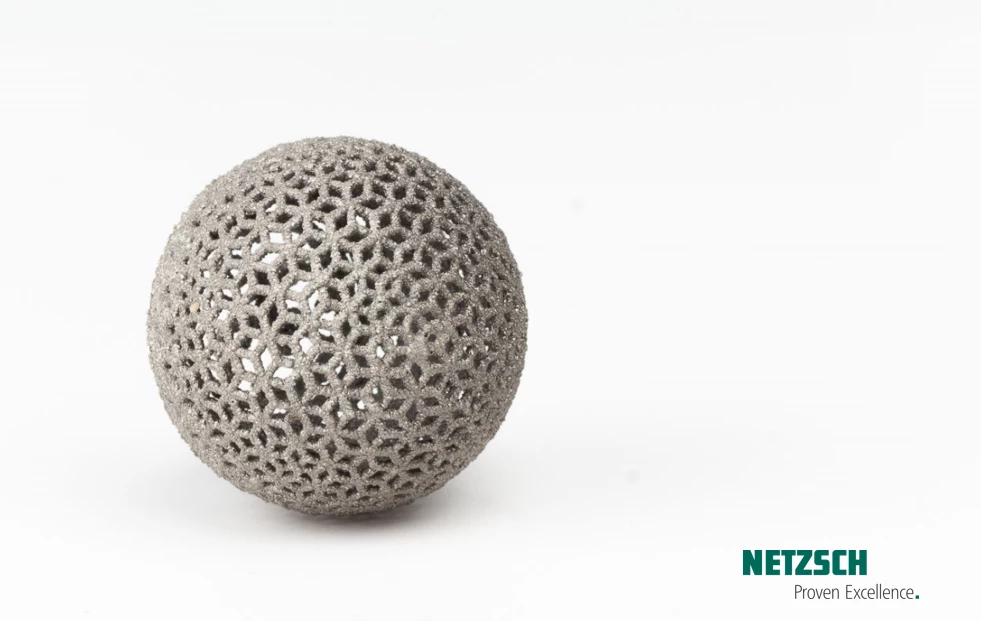

Produkcja addytywna (AM) obejmuje różnorodne technologie odpowiednie do wytwarzania komponentów z ciekłych, stałych lub proszkowych surowców. SelectiveLaser Melting (SLM), proces stapiania w złożu proszku, stał się powszechnie stosowanym procesem AM do szybkiego prototypowania i produkcji komponentów przy użyciu metali, stopów i, w mniejszym stopniu, ceramiki. Dowiedz się więcej o SLM, odpowiednich materiałach i sposobach optymalizacji parametrów wejściowych w celu poprawy jakości produktu za pomocą analizy termicznej.

W ostatnich latach produkcja addytywna (AM), znana również jako druk 3D, stała się obiecującą technologią do opłacalnej produkcji komponentów o kształcie zbliżonym do siatki w przemyśle motoryzacyjnym, elektronicznym, biomedycznym, budowlanym, lotniczym i spożywczym. W poprzednich artykułach skupiliśmy się na określeniu okna procesowego i badaniu zachowania krystalizacji izotermicznej proszków poliamidu (PA) 12 przy użyciu spiekania laserowego Selective.

Co to jest Selective Laser Melting?

SLM, znany również jako bezpośrednie SpiekanieSpiekanie to proces produkcyjny polegający na formowaniu wytrzymałego mechanicznie korpusu z proszku ceramicznego lub metalicznego. spiekanie laserowe metali (DMLS), to proces spiekania w złożu proszku (PBF), który wykorzystuje laser o wysokiej intensywności jako źródło energii do topienia i stapiania selective stref proszku, warstwa po warstwie, zgodnie z danymi projektu wspomaganego komputerowo (CAD).

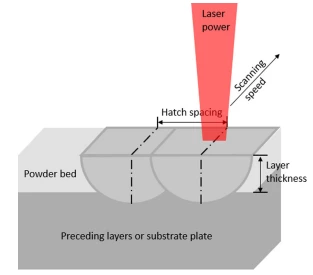

Proces SLM został opracowany w połowie lat 90. przez F & S Stereolithographietechnik GmbH i Fraunhofer ILT w Niemczech. W SLM jakość końcowej części jest silnie zdefiniowana przez parametry procesu wejściowego, w tym moc lasera, prędkość skanowania, odstępy między kreskami i grubość warstwy (patrz rysunek 1).

Mimo że otaczający, niestopiony proszek podtrzymuje już zbudowane części lub ich części, procesy PBF z metalu wymagają struktur podtrzymujących do przenoszenia ciepła i kotwiczenia. Ciepło musi być odprowadzane z dala od części, aby uniknąć przegrzania, a także niepożądanych zmian w morfologii. Zakotwiczenie odnosi się do konstrukcji wsporczej, która jest przyspawana do płyty konstrukcyjnej i musi zostać później usunięta poprzez obróbkę skrawaniem. Ze względu na ogromne gradienty temperatury występujące w komorze roboczej, przy tylko nieznacznie podwyższonych temperaturach w porównaniu z polimerowym PBF, narastanie naprężeń szczątkowych i wypaczanie jest głównym problemem, który jest łagodzony przez kotwice.

Które materiały nadają się do SLM?

Proces SLM został wykorzystany do addytywnego wytwarzania stopów, w tym stali nierdzewnej, stali narzędziowej, titanium, aluminium, kobaltu-chromu, wolframu i nadstopów na bazie niklu. Niektóre stopy mają ograniczone możliwości zastosowania SLM ze względu na ich wysoki współczynnik odbicia, reaktywność na tlen, chłonność, zwilżalność i właściwości termiczne.

Ceramika, w tym tlenek glinu, tlenek cyrkonu i węglik krzemu, została wyprodukowana addytywnie przy użyciu procesu SLM, jednak generalnie istnieje więcej wyzwań związanych z SLM ceramiki ze względu na ich kruchą naturę i stosunkowo niską przewodność cieplną.

Optymalizacja parametrów wejściowych AM w celu poprawy jakości produktu

Pomimo ostatnich postępów w procesie SLM, problemy takie jak przegrzanie lub niedogrzanie, a także wypaczenia mogą nadal powodować problemy z jakością produktu końcowego. Podejmowane są wysiłki mające na celu lepsze zrozumienie rozkładu temperatur i obciążeń termicznych podczas SLM, tak aby można było zoptymalizować parametry procesu, a ostatecznie jakość końcowej części. Symulacje termomechaniczne, takie jak analiza elementów skończonych (MES), zapewniły środki do wirtualnego prototypowania i stają się coraz ważniejsze, ponieważ producenci optymalizują parametry procesu SLM i geometrię struktury nośnej dla różnych materiałów.

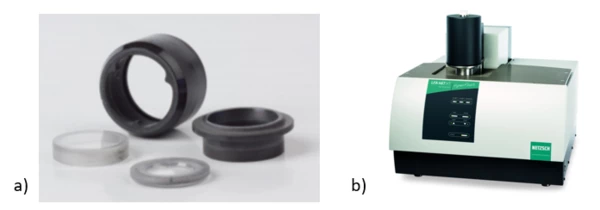

Przewodność cieplna wpływa na parametry procesu SLM

Reprezentatywna symulacja termomechaniczna SLM wymaga dokładnych, zależnych od temperatury danych przewodności cieplnej złoża proszku i zestalonej części. Urządzenie NETZSCH LFA 467 HT HyperFlash doskonale nadaje się do pomiaru przewodności cieplnej proszków zasilających SLM, jak również gotowych części drukowanych SLM w temperaturze do 1250°C. Korekta gęstości zależnej od temperatury (ρ) może być rutynowo mierzona za pomocą dylatometru NETZSCH DIL 402 Expedis Classic, aPojemność cieplna właściwa (cp)Pojemność cieplna jest wielkością fizyczną specyficzną dla materiału, określoną przez ilość ciepła dostarczonego do próbki, podzieloną przez wynikający z tego wzrost temperatury. Pojemność cieplna właściwa jest związana z jednostką masy próbki. pojemność cieplna właściwa (Pojemność cieplna właściwa (cp)Pojemność cieplna jest wielkością fizyczną specyficzną dla materiału, określoną przez ilość ciepła dostarczonego do próbki, podzieloną przez wynikający z tego wzrost temperatury. Pojemność cieplna właściwa jest związana z jednostką masy próbki.cp) w zakresie wysokich temperatur jest mierzona za pomocą DSC NETZSCH (np. 404 F1 Pegasus®). Wszystkie pomiary powinny być wykonywane w tym samym zakresie temperatur.

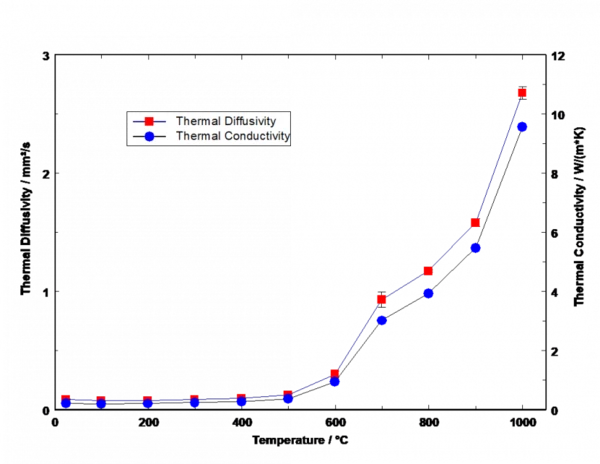

Przykład zastosowania: Przewodność cieplna proszku austenitycznej stali nierdzewnej

W poniższym przykładzie zastosowania, metoda błyskowa (LFA) została wykorzystana do pomiaru dyfuzyjności cieplnej proszku austenitycznej stali nierdzewnej od temperatury pokojowej do 1000°C.

Jak widać na rysunku 3, dyfuzyjność cieplna i Przewodność cieplnaPrzewodność cieplna (λ z jednostką W/(m-K)) opisuje transport energii - w postaci ciepła - przez ciało o masie w wyniku gradientu temperatury (patrz rys. 1). Zgodnie z drugą zasadą termodynamiki, ciepło zawsze przepływa w kierunku niższej temperatury.przewodność cieplna wykazują ten sam trend. Ze względu na różne etapy spiekania, oba znacznie wzrosły. Oczywiście na wzrost przewodności cieplnej ma wpływ zmiana dyfuzyjności cieplnej i wzrost gęstości złoża proszku powyżej 500°C. Wzrost przewodności cieplnej spowodowany zagęszczeniem złoża proszku musi zostać uwzględniony przy selectdoborze odpowiednich parametrów wejściowych SLM w celu zapewnienia optymalnej jakości produktu. Co więcej, jest to jeden z powodów, dla których badaniaarch koncentrują się na dostosowywaniu parametrów warstwa po warstwie lub nawet w określonych regionach podczas budowy.

Referencje

- Yap, C. Y., Chua, C. K., Dong, Z. L., Liu, Z. H., Zhang, D. Q., Loh, L. E., & Sing, S. L. (01 grudnia 2015). Przegląd selective laser melting: Materiały i zastosowania. Applied Physics Reviews, 2, 4, 41101. \

- Chua, C. K., Wong, C. H., & Yeong, W. Y. (2017). Normy, kontrola jakości i nauki pomiarowe w druku 3D i produkcji addytywnej.

- Luo, C., Qiu, J., Yan, Y., Tang, X., Yang, J., & Uher, C. (2018). Analiza metodą elementów skończonych pól temperatury i naprężeń podczas procesu topienia laserowego selective termoelektrycznego SnTe. Journal of Materials Processing Technology, 261, 74-85.

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.