Posição inicial

Muitos materiais cerâmicos (cerâmicas monolíticas) quebram sob a influência até mesmo de cargas mecânicas baixas. Uma geometria de teste típica para determinar a resistência da cerâmica (Módulo elásticoO módulo complexo (componente elástico), módulo de armazenamento ou G', é a parte "real" das amostras, o módulo complexo geral. Esse componente elástico indica a resposta do tipo sólido, ou em fase, da amostra que está sendo medida. módulo de elasticidade complexo e amortecimento tan δ) é conhecida como flexão de 3 pontos.

Nesse caso, uma amostra de tira com dimensões de, por exemplo, 30 mm x 5 mm x 1 mm é geralmente colocada em um suporte em forma de U com um espaçamento de flanco de, por exemplo, 20 mm e é mecanicamente "carregada" ou "dobrada" no centro por meio de uma haste.

A incorporação de fibras em uma matriz monolítica resulta nos chamados compostos de matriz cerâmica (CMCs). Sob carga, a matriz cerâmica forma rachaduras iniciais durante a fabricação do composto. Essas rachaduras, no entanto, são cobertas por fibras de suporte de carga, de modo que o material não se quebra e é mais tolerante a danos.

Se o composto de fibra/matriz não for particularmente forte, é possível obter alongamentos significativamente maiores até o alongamento da fratura da fibra (geralmente <3%) no composto antes que ocorra a quebra final. Em comparação com o alongamento na ruptura de metais e polímeros, o da fibra cerâmica ainda permanece small.

Para a análise dinâmico-mecânica de cerâmicas monolíticas e cerâmicas de fibra, isso significa que as deformações small devem ser registradas e avaliadas até altas temperaturas.

Ao mesmo tempo, os testes de flexão de 3 pontos não representam um estado de carga fisicamente limpo devido aos componentes de tração, compressão e cisalhamento que ocorrem como resultado da geometria do teste. Portanto, eles são sempre um meio-termo. Testes de tração mais apropriados falham devido à falta de possibilidades de fixação adequadas para materiais cerâmicos frágeis que, portanto, são facilmente quebrados. Portanto, o método escolhido continua sendo o teste de flexão de 3 pontos.

Uma conexão de atrito estável entre o suporte da amostra e a amostra, que idealmente não muda durante a análise, é absolutamente necessária. A conexão de atrito é insuficiente, por exemplo, se a geometria da amostra se desviar do paralelismo do plano e os dois suportes estiverem apenas parcialmente em contato com a amostra.

Além disso, os diferentes coeficientes de expansão térmica (CTE) da amostra e do suporte de flexão fixo levam a tensões mecânicas indesejadas na direção longitudinal da amostra devido ao atrito entre o suporte e a amostra. Essas tensões são sobrepostas à EstirpeA deformação descreve uma deformação de um material, que é carregado mecanicamente por uma força ou estresse externo. Os compostos de borracha apresentam propriedades de deformação se uma carga estática for aplicada.tensão mecânica aplicada, falsificando assim os resultados da medição.

Além disso, as tensões térmicas internas que ocorrem mesmo sem carga mecânica podem causar a destruição mecânica de amostras sensíveis devido aos gradientes de temperatura no forno (exemplo: wafers de quartzo). O objetivo é reduzir todos esses efeitos de interferência.

Soluções experimentais

Medidas construtivas são usadas para neutralizar os efeitos de interferência mencionados acima.

Homogeneização da temperatura na região da amostra

Duas soluções diferentes são usadas como medidas para a homogeneização da temperatura.

Inserção do forno de fibra cerâmica (Figura 1)

Trata-se de uma cerâmica de óxido reforçada com fibra que separa as câmaras de amostra e de forno e reduz os gradientes de temperatura. Além disso, esse inserto oferece a possibilidade de realizar atmosferas com baixo teor de oxigênio ou, se necessário, outras atmosferas de gás no interior.

Como componente adicional, uma blindagem de proteção térmica (figura 2) pode ser usada em conjunto com o inserto do forno ou separadamente. A blindagem de proteção térmica (figura 2) pode ser colocada na parte superior do suporte de flexão para reduzir os gradientes térmicos no interior e, portanto, na proximidade da amostra.

A versão simples de cobre pode ser usada até no máx. 950°C. Acima dessa temperatura, deve ser usada uma versão de zircônio. Ambas as versões são peças de desgaste, os chamados materiais "de sacrifício", pois são consumidos lentamente pela OxidaçãoA oxidação pode descrever diferentes processos no contexto da análise térmica.oxidação.

O efeito das diferenças perturbadoras nos coeficientes de expansão térmica pode ser eliminado por um suporte de flexão com rolamentos de rolos (safira). O suporte de flexão de safira polida (figura 3) não está sujeito a nenhuma Transições de faseO termo transição de fase (ou mudança de fase) é mais comumente usado para descrever transições entre os estados sólido, líquido e gasoso.transição de fase em toda a faixa de temperatura relevante. Devido à sua estrutura de cristal único, ela tem relativamente poucos spots capazes de reagir, ou seja, é quimicamente inerte. Por esses motivos, a safira é perfeita para ser usada como suporte de flexão! Os rolos polidos, que também são feitos de safira, compensam as diferentes expansões térmicas convertendo a diferença de deformação térmica entre a amostra e o suporte em um movimento rotacional. Em princípio, a alteração na extensão que ocorre é apenas marginal. Se ocorrer uma incompatibilidade química de material entre os roletes e a amostra, o dano poderá ser facilmente reparado. Os roletes são projetados como peças de desgaste e, portanto, podem ser substituídos com facilidade e rapidez. Diferentes materiais de roletes estão disponíveis como alternativa (por exemplo, roletes de Si3N4 e SSiC).

Para a otimização do acoplamento mecânico, pode ser empregado um suporte montado de forma articulada (figura 3, parte superior central). Essa haste serve principalmente para compensar a falta de paralelismo do plano da amostra. No entanto, ela também é eficaz no caso de uma torção da amostra Reação induzida termicamenteUma reação induzida termicamente é uma reação de decomposição iniciada exclusivamente por meio de tratamento térmico. induzida termicamente, em virtude do ajuste constante do suporte do cardan à respectiva superfície.

Resultados da medição

A varredura de temperatura realizada com a aplicação dessas melhorias construtivas em

a) uma amostra policristalina de Al2O3 (figura 4),

b) uma amostra de safira, também um cristal único de Al2O3 (figura 5) e

c) um composto de C/CSiC (figura 6)

produziram os seguintes resultados:

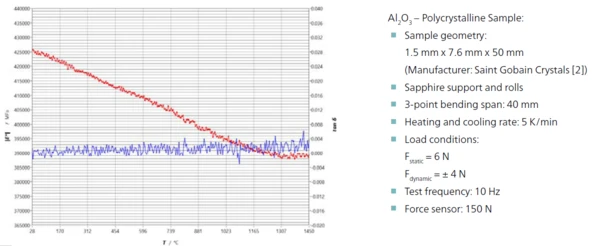

a) Al2O3 policristalino

Os dois materiais de Al2O3 investigados são fundamentalmente diferentes em termos de estrutura. A amostra de Al2O3 policristalino consiste em α-Al2O3 com pureza de 99,7% e é sinterizada. Ela tem uma fase vítrea que envolve os cristalitos individuais. Em temperaturas acima de aproximadamente 1100°C, essa fase vítrea intercristalina começa a amolecer [2], o que é expresso como um processo de fluência na varredura de temperatura (figura 4) e é caracterizado por uma queda acentuada no módulo de Young.

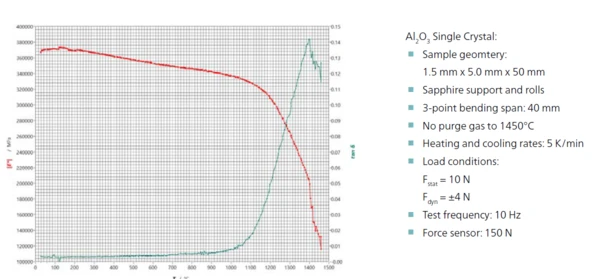

b) Safira (cristal único)

No caso do cristal único de safira, as relações estruturais são completamente diferentes. Em um único cristal, é claro, não há limites de grãos e fases vítreas. Portanto, ele também é livre de efeitos de fluência, mas também é muito menos tolerante a danos. A queda contínua em |E*| e a ausência de quaisquer sinais de efeitos de fluência são esperados, assim como os valores mais baixos de amortecimento em comparação com a amostra policristalina (Figura 5).

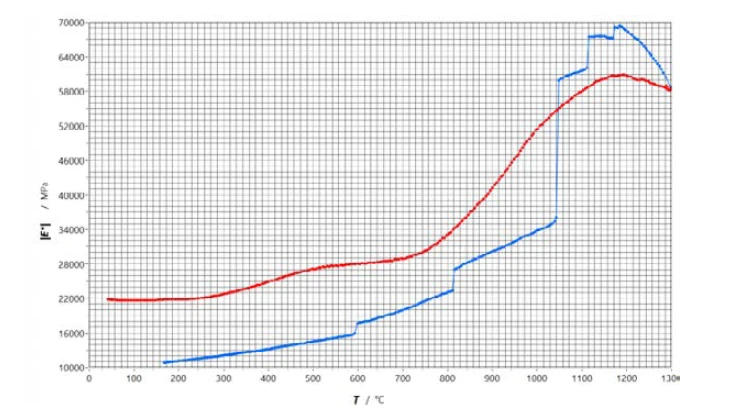

c) Fibra cerâmica C/SiC

Os compostos de C/SiC, fabricados pela Universidade de Queensland, apresentam um exemplo do uso de uma fibra cerâmica no HT DMA. Trata-se de um compósito fabricado pelo processo de infiltração de polímero (PIP) com precursor pré-cerâmico que, em seguida, foi submetido a um processo de PiróliseA pirólise é a decomposição térmica de compostos orgânicos em uma atmosfera inerte.pirólise (1600°C) sob uma atmosfera de argônio. Esse compósito de 20 camadas tem uma disposição de fibra unidirecional camada por camada com uma disposição alternada de 0°/90° e uma fração de volume de fibra de aproximadamente 50% [1].

A investigação dinâmico-mecânica foi realizada sob condições de atmosfera circundante em uma varredura de temperatura (aquecimento) da temperatura ambiente até aproximadamente 1300°C, seguida diretamente por outra varredura de temperatura de 1300°C até a temperatura ambiente. As taxas de aquecimento e resfriamento foram de 10 K/min. Para a aquisição de dados de medição, uma força estática de 55 N é aplicada primeiro para excitar a amostra (12,8 mm x 4,5 mm x 50 mm; extensão de 44,5 mm) com uma força dinâmica sobreposta de amplitude de 45 N em uma frequência de teste de 3 Hz. O resultado da medição é mostrado na figura 6.

Enquanto nas cerâmicas não reforçadas, como o SiC, o módulo de Young diminui com a temperatura [3], as cerâmicas de fibra de C/SiC apresentam um módulo de Young crescente. As medições de RFDA (Resonant Frequency Damping Analysis, análise de amortecimento de frequência ressonante) realizadas pela DLR Stuttgart [4] em cerâmicas de fibra de C/SiC fornecem a mesma conclusão. Os resultados da DLR também mostram um aumento do módulo de Young com o aumento da temperatura. Normalmente, um aumento do módulo com a temperatura não é esperado e, portanto, é algo surpreendente.

No entanto, nas fibras cerâmicas, as causas microestruturais podem explicar o aumento do módulo de Young nos compostos de C/SiC devido ao aquecimento. Entre outras coisas, a PiróliseA pirólise é a decomposição térmica de compostos orgânicos em uma atmosfera inerte.pirólise produz um material que já está rachado à temperatura ambiente e sob tensões internas devido às perdas de massa na parte da matriz. Com o aumento da temperatura, as rachaduras se fecham novamente, ou seja, o fluxo de força ocorre cada vez mais diretamente através da matriz devido à maior expansão da mesma.

A imagem dos artefatos de deformação, que têm suas origens na área de contato entre a amostra e o suporte de flexão e podem ser eliminados por roletes e rolamentos de gimbal, deve ser estendida ao material para a cerâmica de fibra. As fibras cerâmicas, como C/SiC, estão sujeitas a rachaduras devido ao processo de fabricação. É provável que as rachaduras, que se tornam mais largas em temperaturas mais baixas e mais estreitas com o aumento da temperatura, causem menos deformação intrínseca devido à expansão térmica. Outras investigações estão planejadas.

A expansão térmica da matriz, que geralmente é maior do que a do conteúdo de fibra, faz com que as rachaduras inerentes às amostras, que também têm larguras diferentes, inicialmente reduzam de tamanho com o aumento da temperatura e, depois, possivelmente até se fechem.

Com o aumento da temperatura, a superestimação da deformação diminui e, portanto, o módulo de Young aumenta. O verdadeiro comportamento dependente da temperatura do material rachado é, portanto, refletido no módulo de Young! Na atmosfera ambiente, a OxidaçãoA oxidação pode descrever diferentes processos no contexto da análise térmica.oxidação na superfície da rachadura também pode danificar as fibras. Essas consequências tornam-se visíveis após exposição prolongada por meio de uma diminuição repetida dos módulos, principalmente durante o resfriamento. As rachaduras jálargeditadas pela OxidaçãoA oxidação pode descrever diferentes processos no contexto da análise térmica.oxidação anterior se ampliam ainda mais durante o resfriamento. Se o dano oxidativo levar a rachaduras nos segmentos de fibra, elas poderão ser vistas como saltos no curso do módulo de Young.

Resumo

A análise dinâmico-mecânica (DMA) pode determinar de forma confiável e relativamente rápida as propriedades elásticas, como o módulo de Young |E*| e o amortecimento tan δ, em condições próximas à aplicação com as modificações de projeto apresentadas. Temperaturas de até 1.500°C são possíveis, assim como o selectíon da atmosfera na câmara de amostra (por exemplo, condições circundantes, gás inerte ou ambiente com baixo teor de oxigênio). Isso também se aplica a cerâmicas de fibra, como C/SiC. Assim, o projetista obtém dados mecânicos dependentes da temperatura de até 1.500°C para o projeto de componentes (estruturais) de fibra cerâmica sob condições de aplicação. Ao alterar a atmosfera de trabalho na câmara de amostragem, também é possível alterar a taxa de dano devido à OxidaçãoA oxidação pode descrever diferentes processos no contexto da análise térmica.oxidação de forma direcionada.