Posizione di partenza

Molti materiali ceramici (ceramiche monolitiche) si rompono sotto l'influenza di carichi meccanici anche bassi. Una tipica geometria di prova per determinare la resistenza della ceramica (modulo di elasticità complesso e tan δ di smorzamento) è nota come flessione a 3 punti.

In questo caso, un provino a strisce con dimensioni, ad esempio, di 30 mm x 5 mm x 1 mm viene solitamente posizionato su un supporto a forma di U con una distanza tra i fianchi, ad esempio, di 20 mm e viene "caricato" meccanicamente o "piegato" al centro per mezzo di un'asta di spinta.

L'inserimento di fibre in una matrice monolitica porta ai cosiddetti compositi a matrice ceramica (CMC). Sotto carico, la matrice ceramica forma delle cricche iniziali durante la fabbricazione del composito. Queste crepe, tuttavia, vengono colmate dalle fibre portanti, in modo che il materiale non si rompa e sia più resistente ai danni.

Se il composito fibra/matrice non è particolarmente resistente, è possibile realizzare allungamenti significativamente più elevati fino all'allungamento di frattura della fibra (di solito <3%) nel composito prima che si verifichi la rottura finale. Rispetto all'allungamento a rottura di metalli e polimeri, quello delle fibre ceramiche rimane ancora small.

Per l'analisi dinamico-meccanica dei ceramici monolitici e dei fibroceramici, ciò significa che le deformazioni small devono essere registrate e valutate fino a temperature elevate.

Allo stesso tempo, le prove di flessione a 3 punti non rappresentano uno stato di carico fisicamente pulito a causa delle componenti di trazione, compressione e taglio che si verificano come risultato della geometria della prova. Si tratta quindi sempre di un compromesso. Le prove di trazione più appropriate falliscono a causa della mancanza di possibilità di serraggio adeguate per i materiali ceramici fragili che si rompono facilmente. Pertanto, il metodo di scelta rimane la prova di flessione a 3 punti.

È assolutamente necessario un collegamento di attrito stabile tra il portacampione e il campione, che idealmente non cambia per tutta la durata dell'analisi. La connessione per attrito è insufficiente, ad esempio, se la geometria del campione si discosta dal parallelismo piano e i due supporti sono solo parzialmente a contatto con il campione.

Inoltre, i diversi coefficienti di espansione termica (CTE) del campione e del supporto fisso di flessione determinano sollecitazioni meccaniche indesiderate nella direzione longitudinale del campione a causa dell'attrito tra il supporto e il campione. Queste si sovrappongono alla sollecitazione meccanica applicata, falsando così i risultati della misurazione.

Inoltre, le sollecitazioni termiche interne che si verificano anche in assenza di carico meccanico possono causare la distruzione meccanica di campioni sensibili a causa dei gradienti di temperatura nel forno (esempio: wafer di quarzo). L'obiettivo è ridurre tutti questi effetti di interferenza.

Soluzioni sperimentali

Per contrastare i suddetti effetti di interferenza si ricorre a misure costruttive.

Omogeneizzazione della temperatura nella regione del campione

Come misure per l'omogeneizzazione della temperatura vengono utilizzate due diverse soluzioni.

Inserto del forno in fibra-ceramica (Figura 1)

Si tratta di una ceramica di ossido rinforzata con fibre che separa le camere del campione e del forno e riduce i gradienti di temperatura. Inoltre, questo inserto offre la possibilità di realizzare all'interno atmosfere a basso contenuto di ossigeno o, se necessario, di altri gas.

Come componente aggiuntivo, uno scudo di protezione termica (figura 2) può essere utilizzato insieme all'inserto del forno o separatamente. Lo scudo di protezione termica (figura 2) può essere posizionato sopra il supporto di piegatura per ridurre i gradienti termici all'interno e quindi in prossimità del campione.

La versione semplice in Cu può essere utilizzata fino a max. 950°C. Al di sopra di tale temperatura, è necessario utilizzare una versione in zirconio. Entrambe le versioni sono parti soggette a usura, i cosiddetti materiali "sacrificali", poiché si consumano lentamente a causa dell'OssidazioneL'ossidazione può descrivere diversi processi nel contesto dell'analisi termica.ossidazione.

L'effetto delle differenze di disturbo nei coefficienti di espansione termica può essere eliminato da un supporto di piegatura con cuscinetti a rulli (zaffiro). Il supporto di curvatura in zaffiro lucidato (figura 3) non è soggetto ad alcunaTransizioni di faseIl termine transizione di fase (o cambiamento di fase) è più comunemente usato per descrivere le transizioni tra gli stati solido, liquido e gassoso. transizione di fase nell'intero intervallo di temperatura rilevante. Grazie alla sua struttura monocristallina, ha relativamente pochi spots in grado di reagire, cioè è chimicamente inerte. Per questi motivi, lo zaffiro è perfetto per essere utilizzato come supporto di piegatura! I rulli lucidati, anch'essi in zaffiro, compensano le diverse espansioni termiche convertendo la differenza di deformazione termica tra campione e supporto in un movimento rotatorio. In linea di principio, la variazione di ampiezza che si verifica è solo marginale. Se si verifica un'incompatibilità chimica tra i rulli e il campione, il danno può essere facilmente riparato. I rulli sono progettati come parti soggette a usura e possono quindi essere sostituiti facilmente e rapidamente. In alternativa, sono disponibili diversi materiali per i rulli (ad esempio, rulli in Si3N4 e SSiC).

Per ottimizzare l'accoppiamento meccanico, è possibile utilizzare un supporto montato in modo cardanico (figura 3, in alto al centro). Questa asta di spinta serve principalmente a compensare la mancanza di parallelismo piano del campione. Tuttavia, è efficace anche nel caso di una torsione del campione indotta termicamente, grazie alla possibilità di regolare sempre il supporto cardanico sulla rispettiva superficie.

Risultati della misurazione

Lo sweep di temperatura effettuato con l'applicazione di questi miglioramenti costruttivi su

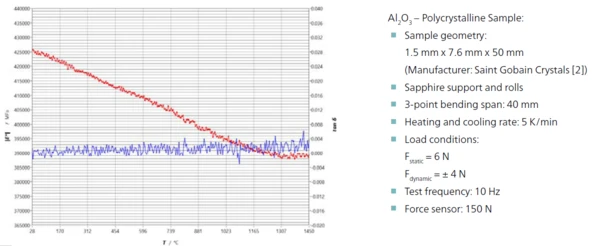

a) un campione policristallino di Al2O3 (figura 4),

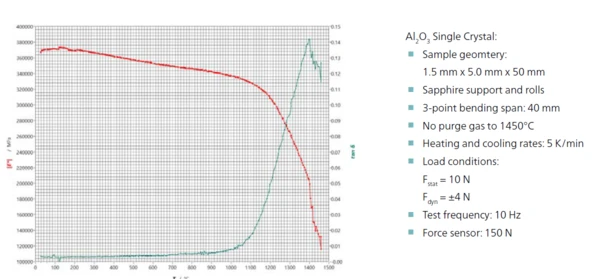

b) un campione di zaffiro, anch'esso un cristallo singolo di Al2O3 (figura 5) e

c) un composito C/CSiC (figura 6)

danno i seguenti risultati:

a) Al2O3 policristallino

I due materiali Al2O3 analizzati hanno una struttura fondamentalmente diversa. Il campione di Al2O3 policristallino è costituito da α-Al2O3 con una purezza del 99,7% ed è sinterizzato. Presenta una fase vetrosa che circonda i singoli cristalli. A temperature superiori a circa 1100°C, questa fase vetrosa intercristallina inizia a rammollirsi [2], il che si esprime come un processo di creeping nella scansione della temperatura (figura 4) ed è caratterizzato da un forte calo del modulo di Young.

b) Zaffiro (cristallo singolo)

Nel caso del cristallo singolo di zaffiro, le relazioni strutturali sono completamente diverse. In un cristallo singolo, ovviamente, non ci sono confini di grano e fasi vetrose. Pertanto, è privo di effetti di scorrimento, ma è anche molto meno tollerante ai danni. Il continuo calo di E* e l'assenza di segni di effetti di creep sono prevedibili, così come i valori di smorzamento inferiori rispetto al campione policristallino (figura 5).

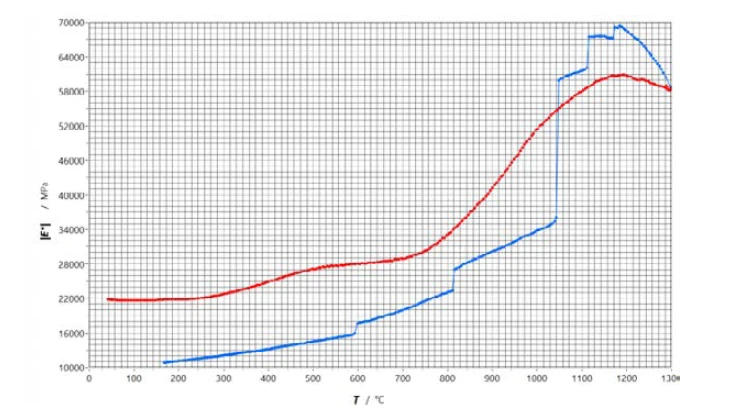

c) Fibra ceramica C/SiC

I compositi C/SiC, prodotti dall'Università del Queensland, rappresentano un esempio di utilizzo di una fibra ceramica nel DMA HT. Si tratta di un composito prodotto mediante il processo di infiltrazione polimerica (PIP) con precursore preceramico che è stato poi sottoposto a un processo di PirolisiLa pirolisi è la decomposizione termica di composti organici in atmosfera inerte.pirolisi (1600°C) in atmosfera di argon. Questo composito a 20 strati ha una disposizione delle fibre unidirezionale strato per strato con una disposizione alternata 0°/90° e una frazione di volume delle fibre di circa il 50% [1].

L'indagine dinamico-meccanica è stata condotta in condizioni di atmosfera circostante, con un ciclo di temperatura (di riscaldamento) da temperatura ambiente a circa 1300°C, seguito direttamente da un altro ciclo di temperatura da 1300°C a temperatura ambiente. Le velocità di riscaldamento e raffreddamento sono state pari a 10 K/min. Per l'acquisizione dei dati di misura, è stata applicata una forza statica di 55 N per eccitare il campione (12,8 mm x 4,5 mm x 50 mm; luce 44,5 mm) con una forza dinamica sovrapposta di ampiezza pari a 45 N a una frequenza di prova di 3 Hz. Il risultato della misurazione è mostrato nella figura 6.

Mentre per le ceramiche non rinforzate come il SiC, il modulo di Young diminuisce con la temperatura [3], le ceramiche in fibra di C/SiC mostrano un aumento del modulo di Young. Le misurazioni RFDA (Resonant Frequency Damping Analysis) effettuate dal DLR di Stoccarda [4] sulle fibre ceramiche C/SiC forniscono lo stesso risultato. I risultati del DLR mostrano anche un aumento del modulo di Young all'aumentare della temperatura. Normalmente, un aumento del modulo con la temperatura non è previsto e quindi è piuttosto sorprendente.

Nelle fibre ceramiche, tuttavia, le cause microstrutturali possono spiegare l'aumento del modulo di Young nei compositi C/SiC dovuto al riscaldamento. Tra l'altro, la PirolisiLa pirolisi è la decomposizione termica di composti organici in atmosfera inerte.pirolisi produce un materiale già fessurato a temperatura ambiente e sottoposto a sollecitazioni interne a causa delle perdite di massa nella porzione di matrice. Con l'aumento della temperatura, le fessure si richiudono, cioè il flusso di forze avviene sempre più direttamente attraverso la matrice a causa della maggiore espansione della stessa.

L'immagine degli artefatti da deformazione, che hanno origine nell'area di contatto tra il campione e il supporto di piegatura e possono essere eliminati da rulli e cuscinetti cardanici, deve essere estesa al materiale per le fibre ceramiche. Le fibre ceramiche, come il C/SiC, sono soggette a cricche dovute al processo di produzione. È probabile che le cricche, che diventano più ampie a basse temperature e più strette con l'aumentare della temperatura, causino una minore deformazione intrinseca dovuta all'espansione termica. Sono previste ulteriori indagini.

L'espansione termica della matrice - che di solito è maggiore di quella del contenuto di fibre - fa sì che le cricche intrinseche ai campioni, anch'esse di larghezza diversa, inizialmente si riducano di dimensione con l'aumentare della temperatura e poi eventualmente si chiudano.

Con l'aumento della temperatura, la sovrastima della deformazione diminuisce, quindi il modulo di Young aumenta. Il vero comportamento del materiale fessurato in funzione della temperatura si riflette quindi nel modulo di Young! In atmosfera ambiente, anche l'OssidazioneL'ossidazione può descrivere diversi processi nel contesto dell'analisi termica.ossidazione sulla superficie della cricca può danneggiare le fibre. Tali conseguenze diventano visibili dopo un'esposizione prolungata attraverso una ripetuta diminuzione dei moduli, soprattutto durante il raffreddamento. Le fessure giàlarged a una precedente OssidazioneL'ossidazione può descrivere diversi processi nel contesto dell'analisi termica.ossidazione si allargano ulteriormente durante il raffreddamento. Se il danno ossidativo porta a cricche nei segmenti di fibra, queste possono essere viste come salti nell'andamento del modulo di Young.

Sintesi

L'analisi dinamico-meccanica (DMA) è in grado di determinare in modo affidabile e relativamente rapido proprietà elastiche come il modulo di Young |E*| e il tan δ di smorzamento, in condizioni adeguate all'applicazione, con le modifiche progettuali presentate. Sono possibili temperature fino a 1500°C, così come lo ione selectdell'atmosfera nella camera del campione (ad esempio, condizioni circostanti, gas inerte o ambiente a basso contenuto di ossigeno). Questo vale anche per le fibre ceramiche come il C/SiC. Il progettista ottiene così dati meccanici dipendenti dalla temperatura fino a 1500°C per la progettazione di componenti in fibroceramica (strutturali) in condizioni applicative. Cambiando l'atmosfera di lavoro nella camera del campione, è anche possibile modificare in modo mirato il tasso di danneggiamento dovuto all'OssidazioneL'ossidazione può descrivere diversi processi nel contesto dell'analisi termica.ossidazione.