Ausgangslage

Etliche keramische Werkstoffe (monolithische Keramiken) zerbrechen bereits unter dem Einfluss geringer mechanischer Lasten. Eine typische Prüfgeometrie zur Ermittlung der Festigkeit der Keramiken (komplexer Elastizitätsmodul und Dämpfung tan δ) ist die sogenannte 3-Punkt-Biegung.

In der Regel wird hier eine Streifenprobe beispielsweise mit den Abmessungen 30 mm X 5 mm X 1 mm auf ein u-förmiges Auflager mit zum Beispiel 20 mm Schenkelabstand gelegt und mittig mit einem Belastungstempel mechanisch „belastet“ bzw. „gebogen“.

Das Einlagern von Fasern in eine monolithische Matrix führt zu sogenannten Keramik-Matrix-Verbunden (CMC). Bei Belastung bildet die keramische Matrix bereits bei der Herstellung des Verbundes erste Risse. Diese Risse werden jedoch von lasttragenden Fasern überbrückt, so dass das Material nicht zerbricht und schadenstoleranter wird.

Falls die Faser-/Matrixbindung nicht sonderlich stark ist, lassen sich deutlich größere Dehnungen bis hin zur Faserbruchdehnung (meist < 3 %) im Verbund realisieren, bevor finaler Bruch stattfindet. Gegenüber der Bruchdehnung von Metallen und Polymeren bleibt die der Faserkeramiken immer noch klein.

Für die dynamisch-mechanische Analyse der monolithischen Keramiken und der Faserkeramiken ergibt sich daraus der Zwang, kleine Verformungen bis zu hohen Temperaturen zu erfassen und auszuwerten.

3-Punkt-Biegeprüfungen stellen aufgrund der prüfgeometriebedingt auftretenden Zug-, Druck- und Scherkomponenten gleichzeitig keinen physikalisch sauberen Belastungszustand dar. Sie sind dadurch immer ein Kompromiss. Die besser geeigneten Zugversuche scheitern jedoch an geeigneten Einspannmöglichkeiten für spröde und damit leicht zerbrechliche keramische Werkstoffe. Mittel der Wahl bleibt daher der 3-Punkt-Biegeversuch.

Ein stabiler Kraftschluss zwischen Probenhalter und Probe, der sich während der Dauer der Analyse im Idealfall nicht verändert, ist unverzichtbar. Der Kraftschluss ist z.B. dann unzureichend, wenn die Probengeometrie von der Planparallelität abweicht und beide Auflager nur teilweise Kontakt mit der Probe aufweisen.

Auch unterschiedliche Wärmeausdehnungskoeffizienten (CTE) von Probe und festem Biegelager führen durch Reibung zwischen Auflager und Probe zu unerwünschten mechanischen Spannungen in Probenlängsrichtung, die sich mit der angelegten mechanischen SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung überlagern. Die Messergebnisse werden dadurch verfälscht.

Zusätzlich können sogar ohne mechanische Belastung auftretende, innere thermische Spannungen aufgrund von Temperaturgradienten im Ofen eine mechanische Zerstörung empfindlicher Proben verursachen (Beispiel Quarzwafer). Ziel ist es, all diese Störeffekte zu reduzieren.

Experimentelle Lösungen

Mit konstruktive Maßnahmen wird den vorgenannten Störeffekten entgegengewirkt.

Homogenisierung der Temperatur im Probenbereich

Als Maßnahmen zur Temperaturhomogenisierung kommen zwei unterschiedliche Lösungen zum Einsatz.

Faserkeramischer Ofeneinsatz (Abbildung 1)

Hierbei handelt es sich um eine faserverstärkte Oxid-keramik, die Proben- und Ofenraum voneinander trennt und Temperaturgradienten reduziert. Darüber hinaus bietet der Einsatz die Möglichkeit, sauerstoffarme oder bei Bedarf andere Gasatmosphären im Inneren zu realisieren.

Als weitere Komponente kann ein thermisches Schutzschild (Abb. 2) in Verbindung mit dem Ofeneinsatz oder separat zum Einsatz kommen. Das thermische Schutzschild (Abbildung 2) kann auf das Biegelager aufgesetzt werden, um thermische Gradienten im Inneren und damit in der Probennähe zu reduzieren.

Die einfache Cu-Version ist bis max. 950 °C einsetzbar. Darüber soll eine Zirkon-Version verwendet werden. Beide Ausführungen sind Verschleißteile, sogenannte „Opfer“-Werkstoffe, da sie sich durch OxidationOxidation kann im Zusammenhang mit thermischer Analyse verschiedene Vorgänge bezeichnen.Oxidation langsam verbrauchen.

Die Wirkung der störenden Unterschiede der thermischen Ausdehnungskoeffizienten lassen sich durch ein Biegelager mit Rollenlagerung (Saphir) beseitigen. Das geschliffene Saphir-Biegelager (Abbildung 3) unterliegt im gesamten relevanten Temperaturbereich keinen Phasenumwandlungen. Es verfügt, aufgrund seiner Einkristallstruktur, nur über relativ wenige reaktionsfähige Stellen, d.h. es ist chemisch inert. Aus diesen Gründen ist Saphir dazu prädestiniert, als Biegeunterlager eingesetzt zu werden! Die ebenfalls aus Saphir gefertigten, geschliffenen Rollen gleichen die unterschiedlichen thermischen Ausdehnungen aus, indem der thermische Verformungsunterschied zwischen Probe und Lager in eine Drehbewegung umgesetzt wird. Die prinzipiell dabei eintretende Stützweitenänderung ist nur marginal. Falls eine chemische Materialinkompatibilität zwischen Rollen und Probe auftritt, ist der Schaden leicht behebbar. Die Rollen sind als Verschleißteile konzipiert und daher einfach und schnell auszutauschen. Unterschiedliche Rollenmaterialien stehen als Alternativen zur Verfügung (z. B. Si3N4- und SSiC-Rollen).

Zur Optimierung der mechanischen Ankopplung kommt ein kardanischer Biegestempel (Abbildung 3, oben Mitte) zum Einsatz. Dieser Biegestempel dient primär dem Ausgleich mangelnder Planparallelität der Probe. Er wirkt aber auch bei thermisch verursachter Verdrehung (Twist) der Probe, indem sich das kardanische Lager immer der jeweiligen Oberfläche anpasst.

Messergebnisse

Die unter Einsatz dieser konstruktiven Verbesserungen durchgeführten Temperatursweeps an

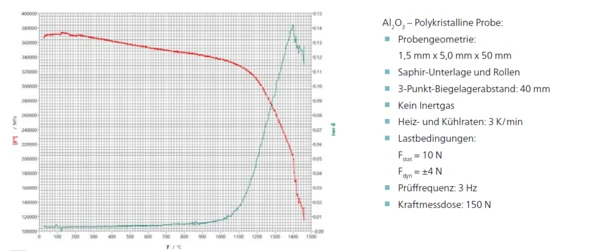

a) einer polykristallinen Al2O3-Probe (Abbildung 4),

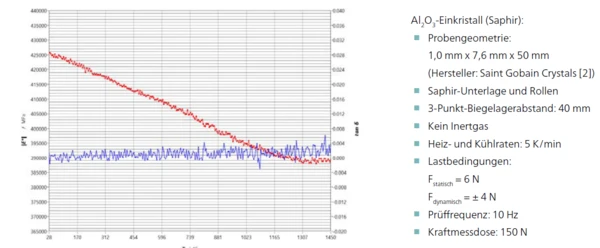

b) einer Saphirprobe, also einem Al2O3-Einkristall (Abbildung 5) und

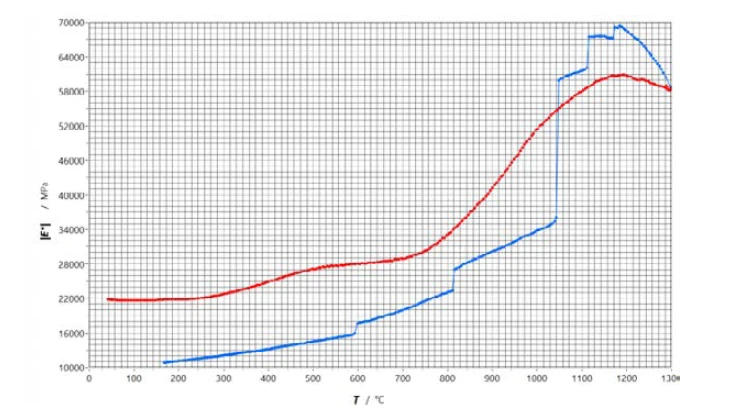

c) einem C/CSiC-Verbund (Abbildung 6)

liefern folgende Resultate:

a) PolykristallinesAl2O3

Beide hier untersuchten Al2O3-Werkstoffe unterscheiden sich grundlegend in ihrer Struktur. Die polykristalline Al2O3-Probe besteht aus α-Al2O3 der Reinheit 99,7 % und ist gesintert. Sie besitzt eine Glasphase, die die einzelnen Kristallite umschließt. Bei Temperaturen oberhalb von ca. 1100 °C beginnt diese interkristalline Glasphase zu erweichen [2], was sich im Temperatursweep (Abbildung 4) als Kriechprozess äußert und durch einen starken Abfall des E-Moduls gekennzeichnet ist.

Durch Erhöhung der Reinheit/Reduzierung des Volumenanteils der Glasphase oder durch Partikelbeigabe lässt sich die Glasphase stabilisieren. Durch diese Maßnahme verschiebt sich die Startemperatur des Kriechens zu höheren Temperaturen. Für systematische Untersuchungen dieser Art ist die HT-DMA prädestiniert.

b) Saphir (Einkristall)

Gänzlich andere Strukturverhältnisse liegen im Falle des Saphir-Einkristalls vor. In einem Einkristall existieren natürlich keine Korngrenzen und Glasphasen. Damit ist er auch frei von Kriecheffekten, jedoch auch wesentlich weniger schadenstolerant. Der kontinuierliche |E*|- Modulabfall und das Fehlen jeglicher Anzeichen von Kriecheffekten ist ebenso zu erwarten wie die im Vergleich zur Polykristallprobe geringeren Dämpfungswerten (Abbildung 5).

c) C/SiC-Faserkeramik

C/SiC-Verbunde, hergestellt von der University of Queensland, liefern ein Beispiel für den Einsatz einer Faserkeramik in der HT-DMA. Es handelt sich hierbei um einen nach dem Polymer-Infiltrations-Prozess (PIP) mit präkeramischem Precursor hergestellten Verbund, der anschließend einem Pyrolyseprozess (1600 °C) unter Argon-Atmosphäre ausgesetzt wurde. Dieser 20-lagige Verbund besitzt eine lagenweise unidirektionale Faseranordnung mit abwechselnder 0°/90° Anordnung und einen Faservolumenanteil von ca. 50 % [1].

Die dynamisch-mechanische Untersuchung erfolgt unter Umgebungsatmosphäre in einem (Heiz-)Temperatursweep von Raumtemperatur auf ca. 1300 °C und in direktem Anschluss daran in einem weiteren Temperatursweep von 1300 °C auf Raumtemperatur. Die Heiz- und Abkühlraten liegen bei 10 K/min. Dabei wird zur Messdatenerfassung zunächst jeweils eine statische Kraft von 55 N angelegt, um dann die Probe (12,8 mm x 4,5 mm x 50 mm; Stützweite 44,5 mm) mit einer überlagerten dynamischen Kraft der Amplitude von 45 N bei 3 Hz Prüffrequenz anzuregen. Das Messergebnis zeigt Abbildung 6.

Während bei unverstärkten Keramiken wie SiC ein Absinken des E-Moduls mit der Temperatur erfolgt [3], zeigen abweichend davon C/SiC-Faserkeramiken einen ansteigenden E-Modul. Einen analogen Befund liefern RFDAMessungen (Resonant Frequency Damping Analysis) des DLR, Stuttgart [4] an C/C-SiC-Verbunden. Die Ergebnisse des DLR zeigen ebenfalls einen mit zunehmender Temperatur ansteigenden E-Modul. Normalerweise ist ein Modulanstieg mit zunehmender Temperatur nicht zu erwarten und daher etwas überraschend.

Mikrostrukturelle Ursachen können in der Faserkeramik jedoch die E-Modulsteigerugen bei C/SiC-Verbunden durch Erwärmen erklären. Die Pyrolyse hinterlässt u.a. – wegen der Masseverluste im Matrixanteil – einen bereits bei Raumtemperatur rissbehafteten, unter inneren Spannungen stehenden Werkstoff. Mit zunehmender Temperatur schließen sich die Risse wieder, d.h. der Kraftfluss erfolgt zunehmend der stärkeren Ausdehnung der Matrix wegen direkt über die Matrix.

Das Bild von Verformungsartefakten, die ihre Entstehung im Kontaktbereich zwischen Probe und Biegehalter haben und durch Rollen und kardanische Lagerung eliminiert werden konnten, muss für Faserkeramiken in den Werkstoff hinein erweitert werden. Faserkeramiken wie C/SiC sind herstellungsbedingt rissbehaftet. Es ist zu vermuten, dass die bei tieferen Temperaturen breiteren und mit steigender Temperatur enger werdenden Risse aufgrund der thermischen Ausdehnung eine geringere intrinsische Deformation verursachen. Weitere Untersuchungen sind geplant.

Die im Vergleich zur Faseranteil meist größere thermische Ausdehnung der Matrix führt dazu, dass sich dann mit steigender Temperatur die inhärenten Risse der Probe, die zudem von unterschiedlicher Breite sind, zunächst verkleinern und sich dann ggf. sogar schließen.

Mit zunehmender Temperatur reduziert sich die Überschätzung der Verformung, so dass der E-Modul steigt. Reales temperaturabhängiges Verhalten des riss- behafteten Materials spiegelt sich so im E-Modul wider! In Umgebungsatmosphäre kann die OxidationOxidation kann im Zusammenhang mit thermischer Analyse verschiedene Vorgänge bezeichnen.Oxidation an der Rissoberfläche auch Fasern schädigen. Solche Folgen werden nach längerer Exposition durch wieder abfallende Moduli hauptsächlich bei Abkühlen sichtbar. Die durch vorherige Oxidation bereits vergrößerten Risse verbreitern sich beim Abkühlen weiter. Falls die oxidative Schädigung zu Brüchen von Fasersegmenten führt, so manifestieren sie sich als Sprünge im E-Modulverlauf.

Fazit

Die dynamisch-mechanische Analyse (DMA) kann mit den dargelegten konstruktiven Veränderungen elastische Eigenschaften wie den E-Modul |E*| und die Dämpfung tan δ unter anwendungsnahen Bedingungen zuverlässig und relativ schnell ermitteln. Temperaturen bis 1500 °C sind ebenso möglich wie die Auswahl der Atmosphäre im Probenraum (z. B. Umgebungsbedingungen, Inertgas oder sauerstoffarme Umgebung). Das gilt auch für Faserkeramiken wie C/SiC. Der Konstrukteur erhält so temperaturabhängige mechanische Daten bis 1500 °C für die Auslegung faserkeramischer (Struktur-) Bauteile unter Anwendungsbedingungen. Durch die Veränderung der Arbeitsatmosphäre im Probenraum besteht zudem die Möglichkeit, die Geschwindigkeit der Schädigung durch Oxidation gezielt zu verändern.