Стартовая позиция

Довольно многие керамические материалы (монолитная керамика) разрушаются под воздействием даже небольших механических нагрузок. Типичная геометрия испытаний для определения прочности керамики (комплексного модуля упругости и тангенса угла затухания δ) известна как трехточечный изгиб.

В этом случае полосовой образец размером, например, 30 мм x 5 мм x 1 мм обычно помещается на U-образную опору с расстоянием между флангами, например, 20 мм и механически "нагружается" или "изгибается" в центре с помощью толкателя.

Встраивание волокон в монолитную матрицу приводит к созданию так называемых керамических матричных композитов (КМК). Под нагрузкой керамическая матрица образует первые трещины во время изготовления композита. Однако эти трещины перекрываются несущими нагрузку волокнами, поэтому материал не разрушается и более устойчив к повреждениям.

Если композит волокно/матрица не отличается особой прочностью, в композите может быть достигнуто значительно большее удлинение вплоть до удлинения при разрушении волокна (обычно <3%), прежде чем произойдет окончательное разрушение. По сравнению с удлинением при разрыве металлов и полимеров, удлинение при разрыве волокнистой керамики все еще остается small.

Для динамико-механического анализа монолитной керамики и волокнистой керамики это означает, что необходимо регистрировать и оценивать деформации small вплоть до высоких температур.

В то же время испытания на трехточечный изгиб не представляют физически чистого состояния нагрузки из-за компонентов растяжения, сжатия и сдвига, возникающих в результате геометрии испытания. Поэтому они всегда являются компромиссом. Более подходящие испытания на растяжение не дают результата из-за отсутствия подходящих возможностей зажима для хрупких керамических материалов, которые, таким образом, легко ломаются. Поэтому методом выбора остается испытание на трехточечный изгиб.

Стабильное фрикционное соединение между держателем образца и образцом, которое в идеале не меняется в течение всего анализа, является абсолютно необходимым. Фрикционная связь недостаточна, например, если геометрия образца отклоняется от плоскопараллельности и две опоры лишь частично соприкасаются с образцом.

Кроме того, разные коэффициенты теплового расширения (КТР) образца и неподвижной изгибающейся опоры приводят к возникновению нежелательных механических напряжений в продольном направлении образца из-за трения между опорой и образцом. Они накладываются на приложенное механическое напряжение, тем самым фальсифицируя результаты измерений.

Кроме того, внутренние термические напряжения, возникающие даже без механической нагрузки, могут привести к механическому разрушению чувствительных образцов из-за градиентов температуры в печи (пример: кварцевые пластины). Задача состоит в том, чтобы уменьшить все эти эффекты помех.

Экспериментальные решения

Для борьбы с вышеупомянутыми эффектами помех используются конструктивные меры.

Гомогенизация температуры в области образца

Два различных раствора используются в качестве мер для гомогенизации температуры.

Вставка печи с волокнистой керамикой (рис. 1)

Это армированная волокнами оксидная керамика, разделяющая камеры для образцов и печи и уменьшающая температурные градиенты. Кроме того, эта вставка позволяет создать внутри кислородно-низкую или, при необходимости, другую газовую атмосферу.

В качестве дополнительного компонента можно использовать теплозащитный экран (рис. 2), который можно использовать как вместе с печной вставкой, так и отдельно. Теплозащитный экран (рис. 2) может быть помещен на изгибающуюся опору, чтобы уменьшить тепловые градиенты внутри и, следовательно, вблизи образца.

Простая версия из меди может использоваться до макс. 950°C. При более высокой температуре следует использовать циркониевую версию. Обе версии являются изнашиваемыми деталями, так называемыми "жертвенными" материалами, поскольку они медленно разрушаются в результате окисления.

Влияние мешающих различий в коэффициентах теплового расширения можно устранить с помощью гибочной опоры с роликовыми подшипниками (сапфир). Полированная сапфировая опора для гибки (рис. 3) не подвержена фазовым переходам во всем соответствующем диапазоне температур. Благодаря своей монокристаллической структуре он имеет относительно небольшое количество spots, способных вступать в реакцию, т.е. он химически инертен. По этим причинам сапфир идеально подходит для использования в качестве опоры для гибки! Полированные ролики, также изготовленные из сапфира, компенсируют разное тепловое расширение, преобразуя разницу в тепловой деформации между образцом и опорой во вращательное движение. Возникающее при этом изменение пролета в принципе незначительно. Если между роликами и образцом возникает химическая несовместимость материалов, повреждение можно легко устранить. Ролики сконструированы как быстроизнашивающиеся детали и поэтому могут быть легко и быстро заменены. В качестве альтернативы могут использоваться различные материалы роликов (например, ролики из Si3N4 и SSiC).

Для оптимизации механической муфты можно использовать кардановую опору (рис. 3, вверху по центру). Эта опора служит в первую очередь для компенсации недостаточной параллельности плоскости образца. Однако он также эффективен в случае термически индуцированного скручивания образца благодаря постоянной регулировке карданной опоры по отношению к соответствующей поверхности.

Результаты измерений

Температурная развертка, проведенная при применении этих конструктивных улучшений на

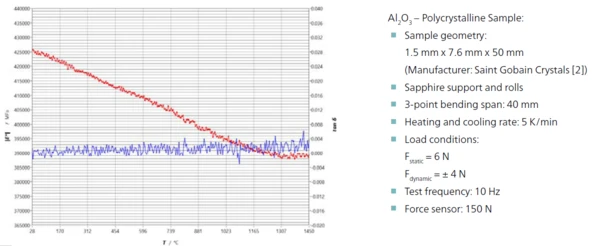

a) поликристаллического образца Al2O3 (рис. 4),

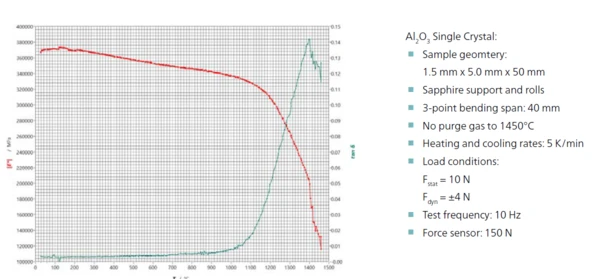

b) сапфирового образца, также представляющего собой монокристалл Al2O3 (рис. 5) и

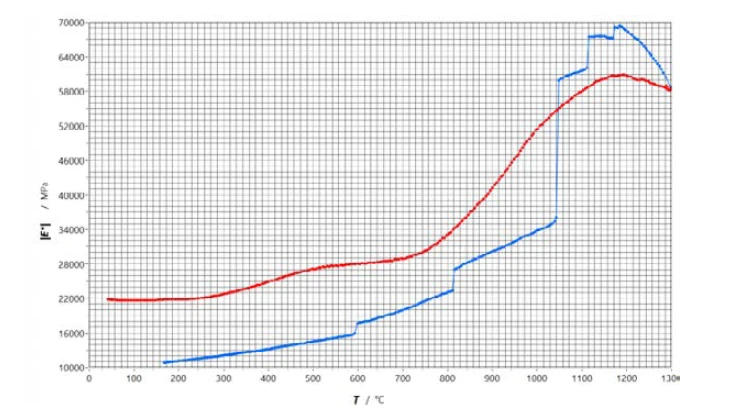

c) композита C/CSiC (рис. 6)

дали следующие результаты:

a) Поликристаллический Al2O3

Два исследованных материала Al2O3 принципиально отличаются по структуре. Образец поликристаллического Al2O3 состоит из α-Al2O3 чистотой 99,7 % и является спеченным. Он имеет стеклянную фазу, окружающую отдельные кристаллиты. При температурах выше примерно 1100°C межкристаллитная стеклофаза начинает размягчаться [2], что выражается в ползучем процессе на температурной развертке (рис. 4) и характеризуется резким падением модуля Юнга.

б) Сапфир (монокристалл)

В случае монокристалла сапфира структурные соотношения совершенно иные. В монокристалле, разумеется, нет границ зерен и стеклянных фаз. Таким образом, он также свободен от эффектов ползучести, но при этом гораздо менее устойчив к повреждениям. Непрерывное падение |E*| и отсутствие признаков эффекта ползучести вполне ожидаемы, как и более низкие значения демпфирования по сравнению с поликристаллическим образцом (рис. 5).

в) Волокнистая керамика C/SiC

Композиты C/SiC, изготовленные в Университете Квинсленда, представляют собой пример использования волокнистой керамики в HT DMA. Это композит, изготовленный методом инфильтрации полимера (PIP) с прекурсором керамики, который затем был подвергнут процессу пиролиза (1600°C) в атмосфере аргона. Этот 20-слойный композит имеет послойное однонаправленное расположение волокон с чередованием 0°/90° и объемной долей волокон около 50% [1].

Динамико-механическое исследование проводилось в условиях окружающей атмосферы при температурной развертке (нагрев) от комнатной температуры до примерно 1300°C, а затем непосредственно при другой температурной развертке от 1300°C до комнатной температуры. Скорость нагрева и охлаждения составляла 10 К/мин. Для сбора данных измерений к образцу (12,8 мм x 4,5 мм x 50 мм; пролет 44,5 мм) сначала прикладывается статическая сила 55 Н, а затем динамическая наложенная сила с амплитудой 45 Н при частоте испытания 3 Гц. Результат измерения показан на рисунке 6.

В то время как для неармированной керамики, такой как SiC, модуль Юнга уменьшается с температурой [3], керамика с волокнами C/SiC демонстрирует увеличение модуля Юнга. Измерения RFDA (анализ резонансного частотного демпфирования), проведенные DLR в Штутгарте [4] на керамике с волокнами C/SiC, дают аналогичный результат. Результаты DLR также показывают увеличение модуля Юнга с ростом температуры. Обычно увеличение модуля с ростом температуры не ожидается и поэтому вызывает некоторое удивление.

Однако в волоконной керамике микроструктурные причины могут объяснить увеличение модуля Юнга в композитах C/SiC при нагревании. Помимо прочего, пиролиз дает материал, который при комнатной температуре уже имеет трещины и находится под внутренними напряжениями из-за потерь массы в части матрицы. С повышением температуры трещины снова закрываются, т.е. поток сил все чаще происходит непосредственно через матрицу из-за ее большего расширения.

Изображение артефактов деформации, которые возникают в зоне контакта между образцом и гибочным держателем и могут быть устранены с помощью роликов и карданных подшипников, должно быть распространено на материал для волокнистой керамики. Волокнистая керамика, такая как C/SiC, подвержена растрескиванию из-за процесса производства. Вероятно, трещины, которые становятся шире при низких температурах и сужаются с повышением температуры, вызывают меньшую внутреннюю деформацию из-за теплового расширения. Планируется провести дальнейшие исследования.

Тепловое расширение матрицы, которое обычно больше, чем расширение волокон, приводит к тому, что трещины, присущие образцам, которые также имеют различную ширину, сначала уменьшаются в размерах при повышении температуры, а затем, возможно, даже закрываются.

С повышением температуры переоценка деформации уменьшается, поэтому модуль Юнга увеличивается. Таким образом, истинное поведение материала с трещинами в зависимости от температуры отражается в модуле Юнга! В окружающей атмосфере окисление на поверхности трещины также может повредить волокна. Такие последствия становятся заметны после длительного воздействия через многократное снижение модуля упругости, в основном при охлаждении.largeТрещины, уже образовавшиеся в результате предыдущего окисления, еще больше расширяются при охлаждении. Если окислительное повреждение приводит к появлению трещин в сегментах волокна, это может проявляться в виде скачков в изменении модуля Юнга.

Резюме

Динамико-механический анализ (ДМА) позволяет надежно и относительно быстро определять упругие свойства, такие как модуль Юнга |E*| и тангенс затухания δ, в условиях, приближенных к условиям применения, с помощью представленных модификаций конструкции. Возможны температуры до 1500°C, а также selectион атмосферы в камере для образцов (например, окружающие условия, инертный газ или среда с низким содержанием кислорода). Это также относится к волокнистой керамике, такой как C/SiC. Таким образом, конструктор получает зависящие от температуры механические данные до 1500°C для проектирования компонентов из волокнистой керамики (структурных) в условиях применения. Изменяя рабочую атмосферу в камере для образцов, можно целенаправленно изменять скорость повреждения вследствие окисления.