26.11.2020 by Dr. Natalie Rudolph, Milena Riedl

Jak działa spiekanie laserowe Select(SLS)?

Powder Bed Fusion (PBF), często nazywana Selective Laser Sintering (SLS), jest jedną z najczęściej stosowanych technologii wytwarzania przyrostowego do produkcji strukturalnych części z tworzyw sztucznych. W tym artykule wyjaśniamy zasadę procesu i materiały stosowane w procesie SLS.

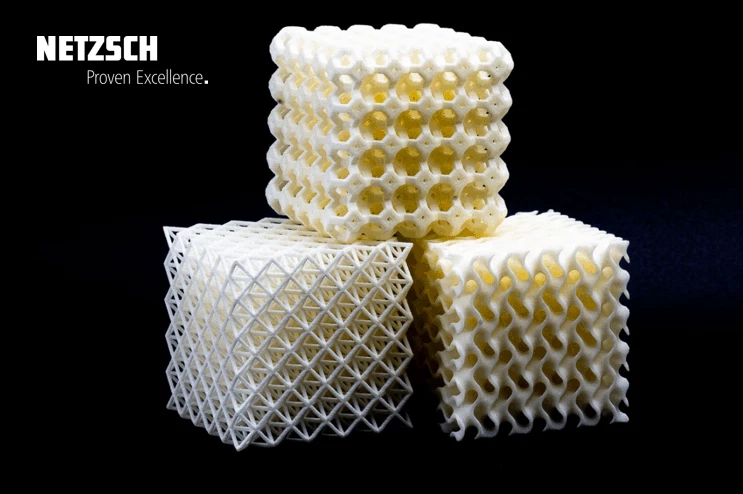

Nie wymaga form ani konstrukcji wsporczych. Co więcej, może wytwarzać złożone geometrie, struktury wewnętrzne i cienkie ścianki o właściwościach mechanicznych porównywalnych z częściami formowanymi wtryskowo. Skraca to cykl rozwoju i sprawia, że jest to alternatywa dla wielu elementów, a nawet całych zespołów.

Zasada procesu SLS

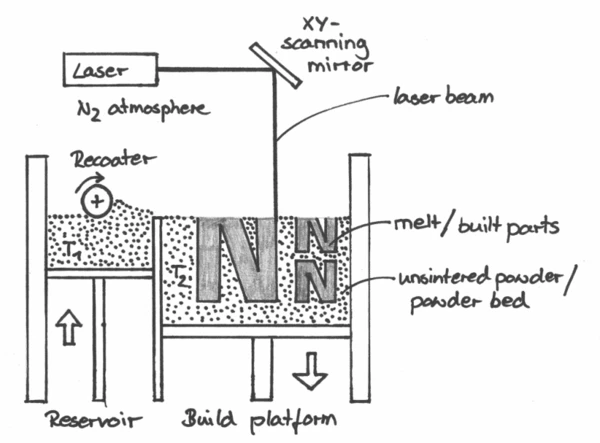

W procesie SLS cienka warstwa proszku jest nakładana na platformę roboczą i podgrzewana do temperatury nieco poniżej temperatury topnienia materiału, która jest często określana jako temperatura tworzenia (grzałki nie są pokazane na schemacie). Następnie laser śledzi przekrój geometrii części pierwszej warstwy, zapewniając wystarczającą ilość energii do lokalnego stopienia materiału. Bez żadnych sił ścinających, stopiony materiał musi mieć niską lepkość i NapięcieOdkształcenie opisuje deformację materiału, który jest obciążony mechanicznie przez siłę zewnętrzną lub naprężenie. Mieszanki gumowe wykazują właściwości pełzania, jeśli zastosowane zostanie obciążenie statyczne.napięcie powierzchniowe, aby połączyć się i utworzyć jednolitą pulę stopionego materiału. Otaczający proszek pozostaje stały i zachowuje kształt stopionej geometrii. Dlatego nie są potrzebne żadne konstrukcje wsporcze. Widać to na przykładzie trzech części w kształcie litery N w łożu proszku. Teraz platforma robocza jest obniżana o jedną warstwę, tworząc miejsce na kolejną warstwę. Zamiatarka lub rolka do ponownego powlekania przesuwa się po powierzchni, zbiera nadmiar materiału ze zbiornika i osadza nowy i zimniejszy proszek na platformie roboczej, aby utworzyć następną warstwę. Ponownie, proszek jest podgrzewany, aby utrzymać go w temperaturze budowy. Jest to ważne, aby utrudnić krystalizację. Cała powłoka robocza jest utrzymywana w atmosferze azotu, aby zmniejszyć efekty starzenia. Te etapy procesu powlekania proszkowego i topienia laserowego są powtarzane w kółko, aż cała część zostanie zbudowana. Dopiero wtedy obwiednia jest schładzana, co inicjuje proces krystalizacji, a tym samym krzepnięcia części. Po całkowitym schłodzeniu części i otaczającego ją proszku, część jest rozpakowywana.

Materiały wykorzystywane w procesie SLS

Pierwszym materiałem zastosowanym w tym procesie był PA12, ze względu na jego dobre właściwości mechaniczne i zdolność do generowania proszków przez wytrącanie. Daje to proszek o niemal idealnie kulistym kształcie, który jest niezbędny do stworzenia jednolitej warstwy podczas powlekania. Nadal stanowi 90-95% wszystkich materiałów używanych obecnie w SLS. Jednak w ostatnich latach coraz więcej materiałów zostało zakwalifikowanych do tego procesu, w tym materiały o wysokiej wydajności, takie jak PEEK, materiały elastomerowe, takie jak TPU, a nawet materiały towarowe, takie jak PP. Większość z nich jest wytwarzana przez szlifowanie kriogeniczne i wykazuje mniej lub bardziej wyraźne odchylenia od kształtu kołowego [1].

Więcej informacji na temat spiekania laserowego Selecti innych technologii wytwarzania addytywnego można znaleźć na naszym kanale YouTube!

Dowiedz się więcej o polimerowej fuzji proszkowej tutaj!

Analiza termiczna i reologia wspierające skuteczne procesy SLS

Research i rozwój koncentrujący się na procesach SLS są ukierunkowane na badanie nowych materiałów do SLS. Celem jest określenie ich przydatności do SLS, zdefiniowanie okna procesowego, przeanalizowanie tworzenia się stopionego materiału i zrozumienie, w jaki sposób wypełniacze zmieniają właściwości proszku i gotowych części. W kolejnych wpisach na blogu przedstawimy różne metody analizy z wykorzystaniem analizy termicznej i przyrządów reologicznych w celu scharakteryzowania kluczowych parametrów, w tym określenia okna procesowego i izotermicznej krystalizacji proszków SLS za pomocą różnicowej kalorymetrii skaningowej (DSC), a także badania naprężeń szczątkowych i odkształceń w SLS.

Źródła

[1] Schmid, M. (2018): SpiekanieSpiekanie to proces produkcyjny polegający na formowaniu wytrzymałego mechanicznie korpusu z proszku ceramicznego lub metalicznego. Spiekanie laserowe tworzyw sztucznych - technologia, procesy i materiały, Carl Hanser Verlag, Monachium.

Jak określić okno procesu dla proszków SLS przy użyciu DSC

Aby scharakteryzować proszek polimerowy pod kątem jego przydatności do SLS i określić możliwe okno procesu, stosuje się różnicową kalorymetrię skaningową (DSC). Dowiedz się, jak skonfigurować i zinterpretować pomiary!

Jak badać zachowanie izotermicznej krystalizacji proszku SLS za pomocą DSC

W poprzednim artykule okno procesowe w procesie spiekania laserowego Selective z proszkiem poliamidu 12 zostało określone za pomocą pomiarów dynamicznych. W tym artykule wyjaśniamy, w jaki sposób pomiary izotermiczne mogą być wykorzystywane do bardziej zaawansowanych badań.

Wilo: Lepsza wydajność dzięki komponentom drukowanym 3D wzmocnionym włóknami

Wilo SE jest światowym producentem pomp i systemów pompowych dla usług budowlanych, całego łańcucha gospodarki wodnej i przemysłu. Nic dziwnego, że Wilo pracuje z najnowocześniejszymi technologiami, takimi jak produkcja addytywna. Dowiedz się, w jaki sposób wykorzystują oni urządzenie NETZSCH DSC 214 Polyma aby zrozumieć zachowanie termiczne nowych materiałów.

Szacowanie wypaczenia części spiekanych laserowo Selective przy użyciu analizy termomechanicznej

Tworzywa sztuczne stosowane w procesie spiekania laserowego Selective (SLS) mają wyższą rozszerzalność cieplną w porównaniu z innymi materiałami. Dlatego ważne jest, aby wiedzieć, jak zmieniają się wymiary części SLS w różnych temperaturach podczas budowy i podczas użytkowania. Im wyższy współczynnik rozszerzalności cieplnej, tym bardziej podatne są części na wypaczanie lub zwijanie się i narastanie naprężeń szczątkowych. Dowiedz się więcej!

Szacowanie naprężeń szczątkowych w częściach SLS przy użyciu DMA

Selectspiekanie laserowe (SLS) jest jedną z najczęściej wykorzystywanych technologii wytwarzania przyrostowego do produkcji strukturalnych części z tworzyw sztucznych. Podczas pracy w podwyższonej temperaturze wszelkie naprężenia szczątkowe mogą być szkodliwe dla wydajności części. Aby lepiej zrozumieć naprężenia szczątkowe, potrzebna jest znajomość modułu materiału. Dowiedz się więcej o naprężeniach szczątkowych i sposobie pomiaru właściwości materiału za pomocą metody analizy termicznej.

Pomiar pojemności cieplnej właściwej do symulacji procesów SLS

Podjęto znaczne wysiłki w celu modelowania i symulacji procesu spiekania laserowego Selective, ponieważ informacje o polu temperatury w niższych warstwach są trudne do zmierzenia. Dowiedz się, jakPojemność cieplna właściwa (cp)Pojemność cieplna jest wielkością fizyczną specyficzną dla materiału, określoną przez ilość ciepła dostarczonego do próbki, podzieloną przez wynikający z tego wzrost temperatury. Pojemność cieplna właściwa jest związana z jednostką masy próbki. pojemność cieplna właściwa może pomóc!

Jak wypełniacze wpływają na krystalizację proszków SLS

Ze względu na wciąż ograniczoną liczbę dostępnych materiałów do procesu spiekania laserowego Selective, istnieje ciągłe zapotrzebowanie na materiały o różnych właściwościach. Dodanie dowolnego wypełniacza do proszku SLS zazwyczaj ma wpływ na zachowanie podczas przetwarzania. Dzisiaj badamy zachowanie krystalizacji proszku PA12 wypełnionego kulkami i płatkami miedzi.

Jak pojemność cieplna właściwa wypełnionych proszków wpływa na parametry przetwarzania SLS

Modyfikacja proszków Selective Laser Sintering (SLS) za pomocą wypełniaczy to dobry sposób na zmianę właściwości produkowanych części bez konieczności stosowania nowych materiałów proszkowych. Dowiedz się, jak ocenić wpływ wypełniaczy miedzianych na zachowanie podczas przetwarzania.

Jak przygotować części SLS do pomiarów analizy termicznej: LFA

Orientacja budowania próbek ma wpływ na właściwości mechaniczne Selectczęści spiekanych laserowo (SLS). Dlatego właściwości termofizyczne należy oceniać w różnych kierunkach. Dowiedz się, jak przygotować wypełnione próbki do analizy laserowej!

Jak dyfuzyjność termiczna wpływa na temperaturę wydruku w procesie SLS

Przewodzące wypełniacze w proszku polimerowym, takie jak miedziane kule i płatki, wpływają na procesy wytwarzania przyrostowego. Dowiedz się, w jaki sposób analiza błysku lasera umożliwia określenie ustawień procesu w celu drukowania części o najwyższej jakości.

Jak wypełniacze zwiększają izotropowe lub anizotropowe zachowanie części SLS poprzez ich wyrównanie

Ogólnie rzecz biorąc, dodanie wypełniaczy prowadzi do zwiększenia wydajności mechanicznej. Aby zrozumieć, w jaki sposób sztywność lub moduł zmieniają się w zależności od geometrii i zawartości wypełniacza, można zastosować dynamiczną analizę mechaniczną (DMA). Więcej informacji można znaleźć w naszym artykule.

Dlaczego wpływ wypełniaczy anizotropowych na rozszerzalność cieplną zależy od procesu

Wypełniacze są dodawane do matrycy polimerowej w celu poprawy właściwości mechanicznych gotowego produktu. Orientacja takich wypełniaczy zależy od warunków przetwarzania. Dowiedz się, jak ogólna zawartość, kształt i orientacja włókien miedzianych wpływa na współczynnik rozszerzalności cieplnej.

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.