26.11.2020 von Dr. Natalie Rudolph, Milena Riedl

Wie funktioniert Selektives Lasersintern (SLS)?

Selektives Lasersintern ist eine der am häufigsten verwendeten Technologien der Additiven Fertigung zur Herstellung struktureller Kunststoffteile. In diesem Artikel erläutern wir das Verfahrensprinzip und die im SLS-Prozess verwendeten Materialien.

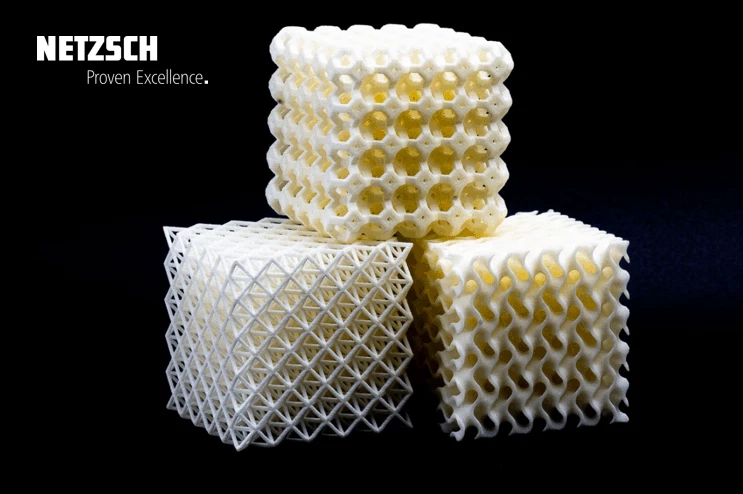

Selektives Lasersintern (SLS), auch unter dem englischen Begriff Powder Bed Fusion (PBF) bekannt, ist eine der am häufigsten verwendeten Technologien in der Additiven Fertigung (auch: Additive Manufacturing) zur Herstellung von strukturellen Kunststoffteilen. Es erfordert keine Formen oder Stützstrukturen. Darüber hinaus kann es komplexe Geometrien, innere Strukturen und dünne Wände mit mechanischen Eigenschaften herstellen, die mit denen von Spritzgussteilen vergleichbar sind. Dies verkürzt den Entwicklungszyklus und macht es für viele Werkstücke und sogar ganze Baugruppen zu einer Alternative.

Das Prinzip des SLS-Prozesses

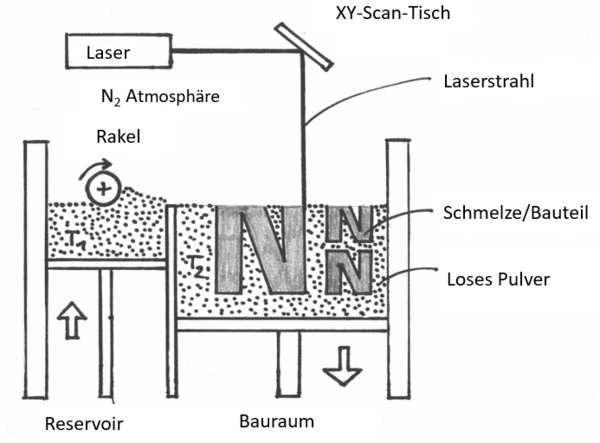

Beim SLS-Verfahren wird eine dünne Pulverschicht auf die Oberfläche des Bauraums aufgetragen und bis knapp unter die Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperatur des Materials erhitzt, die oft als Bauraumtemperatur bezeichnet wird (Heizer nicht im Schema dargestellt). Als nächstes zeichnet ein Laser den Querschnitt der Bauteilgeometrie der ersten Schicht nach und liefert dabei genügend Energie, um das Material lokal aufzuschmelzen. Ohne Scherkräfte muss die Schmelze eine niedrige Viskosität und Oberflächenspannung aufweisen, damit sie gut zusammenfließt und einen gleichmäßigen Schmelzpool bilden kann. Das umgebende Pulver bleibt fest und behält die Form der geschmolzenen Geometrie bei. Daher sind keine Stützstrukturen erforderlich. Dies ist an den drei N-förmigen Bauteilen im Pulverbett zu erkennen. Nun wird die Bauplattform um eine Schichthöhe abgesenkt, um Platz für die nächste Schicht zu schaffen. Ein Rakel oder eine Walze bewegt sich über die Oberfläche, nimmt überschüssiges Material aus dem Reservoir auf und legt dieses neue und kältere Pulver auf dem Bauraum ab, um dort die nächste Schicht zu erzeugen. Auch hier wird das Pulver erhitzt, um es auf der Bauraumtemperatur zu halten. Dies ist wichtig, um KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation zu verhindern. Der gesamte Bauraum wird in einer Stickstoffatmosphäre gehalten, um Alterungseffekte zu reduzieren.

Diese Prozessschritte des Pulverbeschichtens und des Laserschmelzens werden immer wieder wiederholt, bis das gesamte Teil erstellt ist. Erst dann wird der Bauraum abgekühlt, was den Kristallisations- und damit Erstarrungsprozess des Teils einleitet. Nachdem das Teil und das umgebende Pulver vollständig abgekühlt sind, wird das Teil ausgepackt.

Im SLS-Prozess verwendete Materialien

Der erste, in diesem Prozess eingesetzte, Werkstoff war PA12, da das Material sehr gute mechanischen Eigenschaften besitzt und die Fähigkeit hat, durch Ausfällung Pulver zu erzeugen. Dadurch erhält man Pulver mit nahezu perfekter Kugelform, die notwendig ist, um beim Beschichten eine gleichmäßige Schicht zu erzeugen. PA12 macht heute noch 90-95% aller in SLS verwendeten Werkstoffe aus. In den letzten Jahren wurden jedoch immer mehr Werkstoffe für das Verfahren qualifiziert, darunter Hochleistungswerkstoffe wie PEEK, Elastomerwerkstoffe wie TPUs und sogar Standardwerkstoffe wie PP. Die meisten von ihnen werden durch kryogene Vermahlung hergestellt und weisen mehr oder weniger ausgeprägte Abweichungen von der Kugelform auf [1].

Weitere Grundlagen über Selektives Lasersintern und andere Technologien finden Sie auf unserem YouTube-Kanal!

Erfahren Sie hier mehr über Powder Bed Fusion!

Thermische Analyse und Rheologie zur Unterstützung erfolgreicher SLS-Prozesse

In der Forschung und Entwicklung von SLS-Prozessen werden Projekte, die sich mit der Erforschung neuer Materialien beschäftigt, gezielt gefördert. Ziel ist es, ihre Eignung für SLS zu bestimmen, das Prozessfenster zu definieren, die Bildung der Schmelze zu analysieren und zu verstehen, wie Füllstoffe die Eigenschaften von Pulver und Fertigteilen verändern.

In den folgenden Blogbeiträgen beleuchten wir verschiedene Analysemethoden, bei denen Instrumente der thermischen Analyse und Rheologie zur Charakterisierung von Schlüsselparametern eingesetzt werden. Dies umfasst unter anderem die Bestimmung des Prozessfensters und der isothermen Kristallisation von SLS-Pulvern mit Dynamische Differenz-Kalorimetrie (DSC) sowie der Untersuchung von Eigenspannungen und Verzug in SLS.

Quelle

[1] Schmid, M. (2018): Laser Sintering with Plastics – Technology, Processes and Materials, Carl Hanser Verlag, Munich.

Bestimmung des Prozessfensters von SLS-Pulvern mittels DSC

Um ein Polymerpulver auf seine Eignung für SLS zu charakterisieren und das Prozessfenster zu bestimmen, wird die Dynamische Differenzkalorimetrie (DSC) eingesetzt. Erfahren Sie, wie Sie die Messungen durchführen und welche Schlüsse Sie daraus ziehen können.

How to Study the Isothermal Crystallization Behavior of SLS Powder Using DSC

In a previous article, the process window in the Selective Laser Sintering process with polyamide 12 powder was determined with dynamic measurements. In this article, we explain how isothermal measurements can be used for more advanced studies.

Wilo: Better Performance with Fiber-Reinforced 3D Printed Components

Wilo SE is a worldwide manufacturer of pumps and pump systems for building services, the entire water management chain and industry. It comes as no surprise that Wilo is working with cutting-edge technologies such as Additive Manufacturing. Learn how they use the NETZSCH DSC 214 Polyma to understand the thermal behavior of new material choices.

Estimating Warpage of Selective Laser Sintering Parts Using Thermomechanical Analysis

The plastics used in Selective Laser Sintering (SLS) have a higher thermal expansion when compared with other materials. Therefore, it is important to know how the dimensions of an SLS part change at different temperatures during the build and during use. The higher the thermal expansion coefficient, the more prone are the parts to warpage or curling and the build-up of residual stresses. Learn more!

Estimating Residual Stresses in SLS Parts Using DMA

Selective Laser Sintering (SLS) is one of the most used Additive Manufacturing technologies to produce structural plastic parts. When operated at elevated temperature, any residual stresses could be detrimental for the part performance. In order to better understand residual stresses, knowledge of a material’s modulus is needed. Learn more about residual stress and how to measure the material property using a thermal analysis method.

Measuring Specific Heat Capacity to Simulate SLS Processes

Significant efforts have been made to model and simulate the Selective Laser Sintering process as information about the temperature field in lower layers is difficult to measure. Learn how specific heat capacity can help!

How Fillers Affect the Crystallization Behavior of SLS Powders

Due to the still limited number of available materials for the Selective Laser Sintering process, there is a constant demand for materials with different properties. The addition of any filler to SLS powder typically has an effect on the processing behavior. Today, we investigate the crystallization behavior of PA12 powder filled with copper spheres and flakes.

How Specific Heat Capacity of Filled Powders Affects SLS Processing Parameters

The modification of Selective Laser Sintering (SLS) powders with fillers is a good way to modify the properties of the produced parts without the necessity for new powder materials. Learn how to assess the effect of copper fillers on the processing behavior.

How to Prepare SLS Parts for Thermal Analysis Measurements: LFA

The build orientation of samples has an effect on the mechanical properties of Selective Laser Sintering (SLS) parts. Therefore, thermophysical properties need to be assessed in different directions. Learn how to prepare filled samples for laser flash analysis!

How Thermal Diffusivity Affects the Build Temperature in the SLS Process

Conductive fillers in polymer powder, like copper spheres and flakes, influence Additive Manufacturing processes. Learn how laser flash analysis allows determination of process setting to print highest quality parts.

How Fillers Increase Isotropic or Anisotropic Behavior of SLS Parts through Their Alignment

In general, the addition of fillers leads to an increase in mechanical performance. To understand how the stiffness or modulus change as a function of the filler geometry and filler content, Dynamic Mechanical Analysis (DMA) can be used. Learn more in our article.

Why the Effect of Anisotropic Fillers on Thermal Expansion is Process-Dependent

Fillers are added to a polymer matrix to improve the mechanical performance of the finished product. The orientation of such fillers depends on the processing conditions. Learn how the overall content, shape and orientation of copper fibers influence the coefficient of thermal volume expansion.

FREE E-Book

Thermal Analysis and Rheology in Polymer Additive Manufacturing

Discover the secrets behind AM's game-changing capabilities! Our newly released ebook delves deep into the heart of AM, unveiling the power of reliable material characterization techniques, specifically thermal analysis and rheology.