Введение

Фенолформальдегидные смолы - это термореактивные материалы, получаемые поликонденсацией формальдегида с фенолом или замещенным фенолом. Они являются первыми синтетическими смолами, которые были разработаны. Самая известная фенолформальдегидная смола, более известная как бакелит, получила свое название от имени Лео Бекеланда, который производил ее в промышленных масштабах.

Условия испытаний

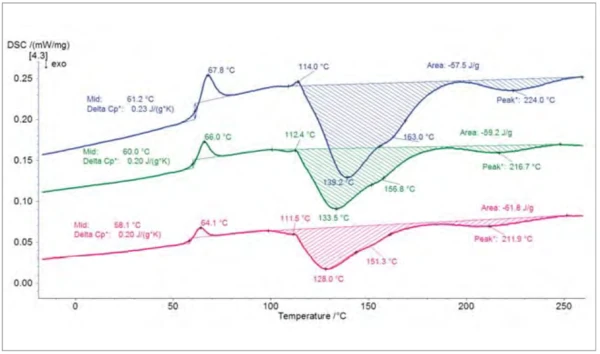

Отверждение фенолформальдегидной смолы измерялось на приборе DSC 214 Polyma с использованием тиглей высокого давления. Отверждение ФФ - это реакция поликонденсации, которая связана с потерей воды. В открытом тигле испарение воды вызывает эндотермический эффект на кривой ДСК, который накладывается на экзотермическую реакцию отверждения.

Три образца примерно по 20 мг каждый были подготовлены и измерены при 2, 3 и 5 К/мин от комнатной температуры до 260°C.

Результаты испытаний

Эндотермическая ступень, обнаруженная на трех кривых нагрева ДСК, обусловлена стеклованием неотвержденного полимера. Как и ожидалось, она смещается к более высоким температурам по мере увеличения скорости нагрева (средняя точка при 58°C и 61°C для измерений при 2 К/мин и 5 К/мин, соответственно). Он перекрывается с релаксационным пиком, который возникает в результате снятия механического напряжения в образце. Экзотермический двойной пик между 100°C и 250°C обусловлен отверждением смолы. Все три кривые дополнительно имеют плечо при температурах от 151°C (при 2 К/мин) до 163°C (при 5 К/мин). Реакция отверждения перекрывается с эндотермическим пиком small, обнаруженным при 112°C (2 и 3 К/мин) и 114°C (5 К/мин), который, скорее всего, является результатом плавления добавки.

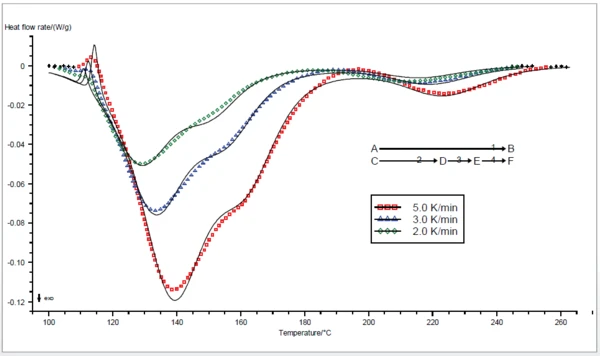

Эти три кривые были использованы для определения кинетики реакции отверждения с помощью программы NETZSCH Advanced Software Thermokinetics. Из-за сложной структуры пиков предполагается, что отверждение является трехступенчатой реакцией. Пик плавления также учитывался для модели кинетики с независимой одностадийной реакцией.

Результат представлен на рисунке 2. Наилучшей моделью для реакции полимеризации является трехстадийная, в которой каждая стадия имеет n-ый порядок с автокатализом. Дополнительно учитывается эффект плавления с помощью одностадийной реакции второго порядка. С коэффициентом корреляции более 0,99 кривые, рассчитанные по кинетической модели (сплошные линии), хорошо согласуются с измеренными (пунктирные линии), что подтверждает первоначальное предположение.

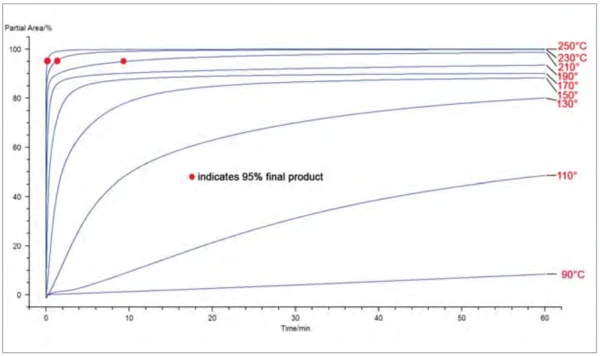

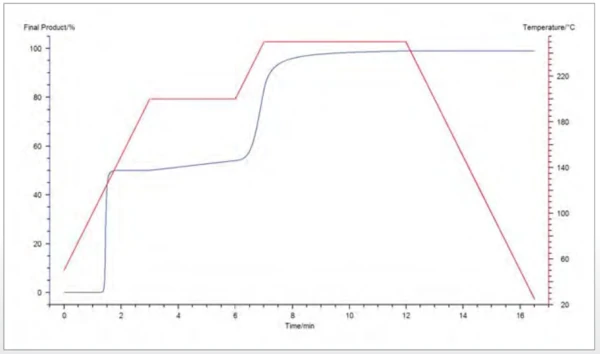

Теперь кинетическая модель может быть использована для прогнозирования скорости реакции для конкретной температурной программы. В качестве примера на рисунке 3 показаны кривые конечного продукта, определяемого по парциальной площади, как функция времени для различных температур от 90°C до 250°C. Также можно предсказать процентное содержание конечного продукта при любой температурной программе, заданной пользователем, как показано на рисунке 4.

Заключение

Тигли высокого давления использовались с прибором DSC 214 Polyma для исследования реакции отверждения фенолформальдегидной смолы. Три измерения при различных скоростях нагрева позволили определить кинетику реакции с помощью программного обеспечения Thermokinetics. Кинетическая модель может быть использована для прогнозирования поведения системы при заданных пользователем температурных условиях и условиях обработки.