Wprowadzenie

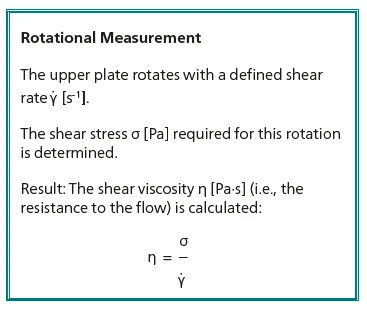

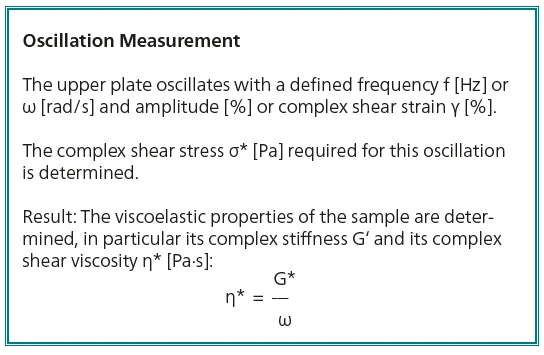

Reometr rotacyjny może wykonywać pomiary przy określonych szybkościach ścinania lub naprężeniach zarówno wiskozymetrycznych (gdzie górna płyta obraca się), jak i oscylacyjnych (gdzie górna płyta oscyluje z określoną częstotliwością). Podczas gdy lepkość ścinania jest często najbardziej pożądanym wynikiem eksperymentu obrotowego, test oscylacyjny dostarcza informacji o lepkosprężystych właściwościach próbki, w szczególności o jej złożonej lepkości (ŋ*) uzyskanej ze złożonej sztywności (G*)[1].

Poniżej dokonano pomiarów polipropylenu przy użyciu zarówno wiskozymetrii, jak i oscylacji, a lepkość ścinania (ŋ) porównano z lepkością złożoną (ŋ*).

Tabela 1: Parametry testowe pomiaru obrotowego

| Urządzenie | Kinexus ultra+ z elektrycznie ogrzewaną komorą | |

| Geometria | CP2/20 (płyta stożkowa, kąt: 2°, średnica: 20 mm) | |

| Temperatura | 190°C (ok. 30°C powyżej temperatury topnienia) | |

| Szczelina pomiarowa | 66 μm | |

| Szybkość ścinania (-γ) | 0.01 do 10 s-1 | |

Pomiar rotacyjny na polipropylenie

Pomiar rotacyjny przeprowadzono na granulkach polipropylenu przy użyciu reometru NETZSCH Kinexus ultra+. Tabela 1 zawiera szczegółowe informacje na temat warunków pomiaru.

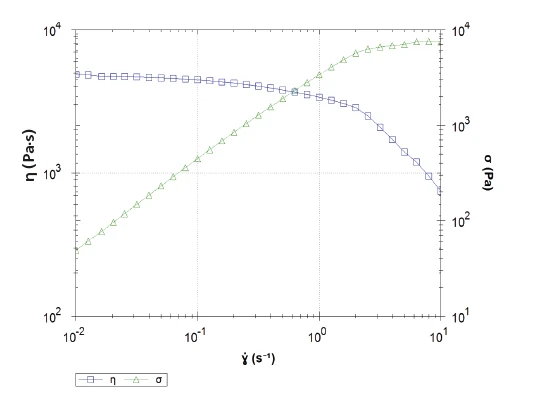

Rysunek 1 przedstawia wynikowe krzywe naprężenia ścinającego (σ, zielony) i lepkości ścinania (ŋ, niebieski) dla zaprogramowanych szybkości ścinania. W zakresie niskich szybkości ścinania wzrost naprężenia ścinającego wraz ze wzrostem szybkości ścinania jest liniowy, a lepkość ścinania jest prawie stała: jest to płaskowyż newtonowski materiału.

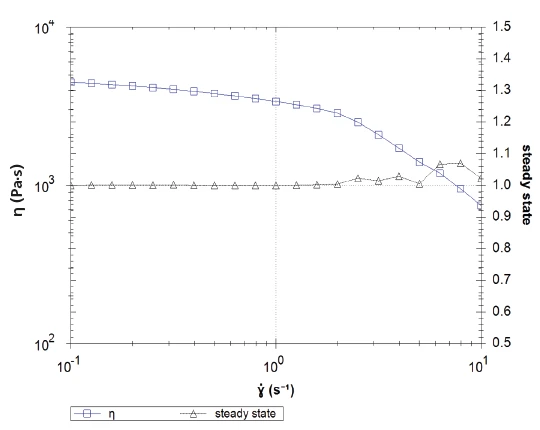

Około 0,1 s-1 lepkość ścinania zaczyna spadać wraz ze wzrostem szybkości ścinania. Nachylenie zmienia się; wskazuje to na bardziej wyraźne zachowanie rozrzedzania ścinaniem. Jednak spojrzenie na krzywą w stanie ustalonym (która wskazuje na niezależny od czasu przepływ w próbce, rysunek 2, czarny) pokazuje, że powyżej tej szybkości ścinania przepływ nie jest już niezależny od czasu. Upewniono się, że pomiar prowadzi do prawidłowych wartości lepkości ścinania poprzez sprawdzenie wartości przepływu ustalonego: Wynoszą one 1 dla przepływu laminarnego, niezależnego od czasu. W tym przypadku wzrost krzywej dowodzi, że wyświetlane wartości lepkości ścinania nie są już wiarygodne w ostatniej dekadzie.

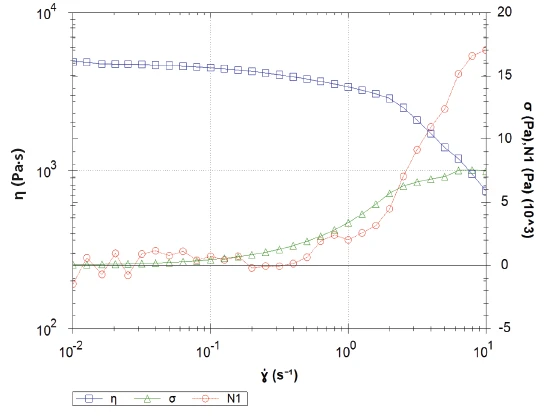

Skąd bierze się takie zachowanie? Spojrzenie na rysunek 3 dostarcza odpowiedzi. Oprócz lepkości ścinania (niebieski), naprężenie ścinające (zielony) jest wykreślane wraz z pierwszą różnicą naprężeń normalnych (N1, czerwony). Silny wzrost pierwszej różnicy naprężeń normalnych, N1, najprawdopodobniej wynika z efektu Weissenberga: Właściwości sprężyste próbki dominują nad właściwościami lepkimi. Próbka próbuje wypchnąć górną geometrię (nie jest to możliwe, ponieważ szczelina pomiarowa pozostaje stała podczas pomiaru). Efekt ten jest podkreślany przez krzywą N1 przekraczającą krzywą naprężenia ścinającego.

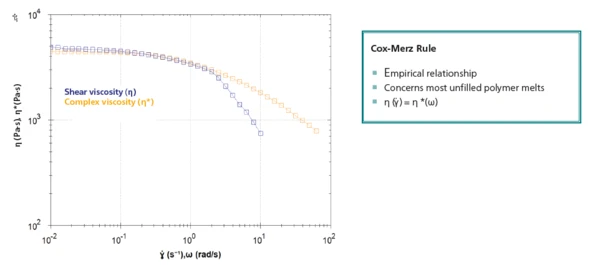

Jak uzyskać wartości lepkości przy ścinaniu: Reguła Coxa-Merza

W takich przypadkach, gdy nie można prawidłowo ocenić krzywej lepkości przy ścinaniu, bardzo przydatna jest reguła Coxa-Merza [2]. Jest to empiryczna zależność stwierdzająca, że dla większości stopionych polimerów lepkość ścinania (η) w funkcji szybkości ścinania (-γ [s-1]) jest równa lepkości złożonej (η* [Pa-s]) w funkcji częstotliwości kątowej (ω [rad/s]). Ta druga krzywa jest uzyskiwana przez pomiar oscylacji, w którym częstotliwość jest zmieniana (przemiatanie częstotliwości).

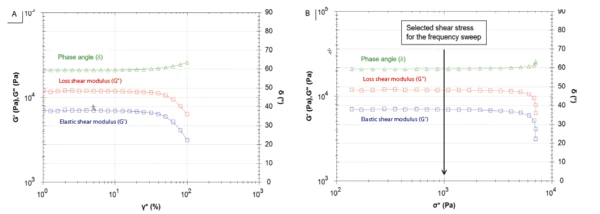

Najpierw wykonywany jest pomiar amplitudy w celu określenia odkształcenia, które ma być zastosowane podczas pomiaru częstotliwości. Odkształcenie zastosowane do polimeru musi być wystarczająco niskie, aby nie doprowadzić do uszkodzenia struktury próbki. Innymi słowy, odkształcenie selected musi znajdować się w liniowym zakresie lepkosprężystości (Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER) próbki, gdzie odkształcenie i naprężenie są powiązane zależnością liniową.

W tabeli 2 wyszczególniono warunki pomiarów oscylacyjnych przeprowadzonych na polipropylenie.

Rysunek 4 przedstawia wynikowe krzywe modułów sprężystości, stratności i kąta fazowego w funkcji odkształcenia (rysunek 4A) i odpowiadającego im naprężenia ścinającego (rysunek 4B). Na początku pomiaru moduły sprężystości i lepkości pozostają stałe: wskazuje to, że zastosowane odkształcenie nie niszczy struktury próbki. Jednak od odkształcenia ścinającego 20% wzrost amplitudy prowadzi do zmniejszenia obu modułów, podczas gdy kąt fazowy wzrasta. Zgodnie z normą ISO 6721-10, koniec Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER jest określany przy amplitudzie prowadzącej do spadku wartości G´ o 5%. W tym przypadku odpowiada to wartości 32%.

Tabela 2: Parametry testowe pomiarów oscylacji

Przemiatanie amplitudy | Przemiatanie częstotliwości | |

| Urządzenie | Kinexus ultra+ z elektrycznie ogrzewaną komorą | |

| Geometria | PP25 (płyta-płyta, średnica: 25 mm) | PP25 |

| Temperatura | 190°C (ok. 30°C powyżej temperatury topnienia) | |

| Szczelina pomiarowa | 1 mm | 1 mm |

| Częstotliwość | 1 Hz | 10-3 do 10 Hz |

| Odkształcenie ścinające (γ*) | 1 do 100% | - |

| Naprężenie ścinające (σ*) | - | 1,000 Pa |

Krzywe uzyskane podczas przemiatania amplitudy można również wyświetlić jako funkcję naprężenia ścinającego (rysunek 4B). W kolejnym pomiarze częstotliwości do próbki przyłożono naprężenie ścinające o wartości 1000 Pa.

Rysunek 5 przedstawia lepkość ścinania z pomiaru obrotowego (niebieski) wraz ze złożoną lepkością z przemiatania częstotliwości (pomarańczowy). Obie krzywe są zgodne w zakresie od 10-2 do 2 rad/s. Potwierdza to wnioski Lepkość ścinania i lepkość złożona stopionego polipropylenu zostały porównane za pomocą pomiaru rotacyjnego i oscylacyjnego. Dopóki polimer może być poddawany stałemu przepływowi, można wykazać dobrą zgodność między lepkością ścinania a lepkością złożoną. Takie zachowanie wynika z reguły Coxa-Merza. W przypadku wyższych szybkości ścinania, gdzie występują niestabilności przepływu, stały przepływ nie jest już osiągany. W tym przypadku reguła Coxa-Merza jest bardzo przydatna, ponieważ ujawnia wiedzę na temat lepkości ścinania przy użyciu lepkości złożonej. Lepkość ścinania (η, niebieski) i lepkość złożona (η*, pomarańczowy) podczas pomiarów rotacyjnych i oscylacyjnych stopionego polipropylenu 5 wyniki omówione powyżej: Niestabilności przepływu występujące przy wyższych szybkościach ścinania uniemożliwiają niezależność przepływu od czasu. W związku z tym nie można uzyskać wiarygodnych wyników pomiarów rotacyjnych. Jednak zastosowanie metody Cox-Merz pozwala na łatwe określenie lepkości ścinania w stanie ustalonym: Wystarczy uzyskać złożoną lepkość jako funkcję częstotliwości kątowej po przeprowadzeniu pomiaru oscylacji.

Wnioski

Lepkość ścinania i lepkość złożona stopionego polipropylenu zostały porównane za pomocą pomiaru rotacyjnego i oscylacyjnego. Dopóki polimer może być poddawany stałemu przepływowi, można wykazać dobrą zgodność między lepkością ścinania a lepkością złożoną. Takie zachowanie wynika z reguły Coxa-Merza. W przypadku wyższych szybkości ścinania, gdzie występują niestabilności przepływu, stały przepływ nie jest już osiągany. W tym przypadku reguła Coxa-Merza jest bardzo przydatna, ponieważ ujawnia wiedzę o lepkości ścinania przy użyciu lepkości złożonej.