От скорости охлаждения до кристалличности

Полукристаллические полимеры содержат как кристаллическую, так и аморфную фазу. Степень их кристалличности зависит от их структуры: Линейная полимерная цепь кристаллизуется легче, чем разветвленная. Даже в линейных полимерах, изготовленных из одинаковых мономеров, существуют различия в способности к кристаллизации, зависящие от тактичности и молекулярной массы материала. В то время как атактический полимер (в котором боковые группы расположены беспорядочно вдоль углеродного позвоночника) не кристаллизуется и существует только как аморфный материал, синдиотактический аналог (в котором положение боковых групп чередуется) способен кристаллизоваться хотя бы частично и обычно является полукристаллическим материалом. [1, 2]

Степень кристаллизации зависит не только от природы полимера, но и от условий переработки, например, от температуры кристаллизации и скорости охлаждения. Если при очень низких скоростях охлаждения полимерные цепи успевают перестроиться для образования кристаллов, называемых сферулитами, то закаленный полимер обычно является аморфным, т.е. его цепи не упорядочены.

От кристалличности к свойствам полимеров

Важна ли степень кристалличности, а значит, и условия обработки? Ответ - да, поскольку степень кристалличности и свойства тесно связаны. Чем выше степень кристалличности полукристаллического материала, тем он жестче и менее гигроскопичен, и это только одно из механических и химических свойств.

Аморфная и кристаллическая фазы: Влияние скорости охлаждения

Далее исследуется влияние скорости охлаждения на тепловые свойства полукристаллического полимера.

Для этого из гранулированного материала ПЭТ было приготовлено восемь образцов, которые были измерены на дифференциальном сканирующем калориметре 300 Caliris®. Все они были протестированы одинаково, за исключением скорости охлаждения.

- Первый нагрев до температуры выше пика плавления проводился для того, чтобы стереть термическую историю образца.

- Во время охлаждения при различных номинальных скоростях охлаждения создавалась новая тепловая история, зависящая только от условий охлаждения.

- Сравнивалось второе нагревание полимеров, созданное при охлаждении. Это позволяет получить информацию о кристаллической и аморфной частях материала.

В таблице 1 приведены условия проведения измерений.

Таблица 1: Условия проведения измерений ДСК гранулята ПЭТ

| Устройство | DSC 300 Caliris® Select , P-модуль | |||||||

|---|---|---|---|---|---|---|---|---|

| Масса образца [мг] | 2.88 | 2.88 | 2.87 | 2.86 | 2.85 | 2.83 | 2.80 | 2.78 |

| Крюшон | Concavus® (алюминий) с проколотой крышкой | |||||||

| Атмосфера | Азот (40 мл/мин) | |||||||

| Диапазон температур | 0°C...275°C | |||||||

| 1-я скорость нагрева [К/мин] | 10 | |||||||

| Номинальная скорость охлаждения перед2-м нагревом [K/мин] | 0.5 | 1 | 5 | 10 | 20 | 50 | 100 | 200 |

| 2-я скорость нагрева [К/мин] | 10 | |||||||

Типичное измерение ДСК на полиэтилене

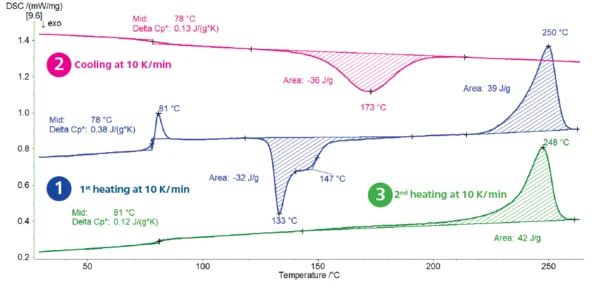

На рис. 1 показаны результаты измерений, проведенных при скорости охлаждения 10 К/мин.

первый нагрев (синяя кривая): Ступенька на кривой ДСК, обнаруженная при 78°C (средняя точка), является результатом стеклования ПЭТ. На него накладывается пик релаксации при 81°C (пиковая температура), обусловленный снятием механических напряжений. Экзотермический пик с минимумом при 133°C и плечом при 147°C (температура начала) обусловлен холодной кристаллизацией материала. При температурах выше стеклования полимерные цепи могут свободно перемещаться и способны кристаллизоваться при дальнейшем нагревании. Такое поведение характерно для ПЭТФ с высоким содержанием аморфного вещества. Пик, обнаруженный при 250°C, обусловлен плавлением кристаллической фазы.

Охлаждение (розовая кривая): Образец кристаллизуется, что видно по экзотермическому пику при 173°C (пиковая температура). Ступенька на кривой ДСК со средней точкой, измеренной при 78°C, характерна для стеклования, при котором ПЭТ переходит из резинообразного состояния в стеклообразное.

2-й нагрев (зеленая кривая): Нагрев выше температуры стеклования приводит к изменению удельной теплоемкости при 81°C. Изменение удельной теплоты меньше, чем при первом нагреве (0,12 против 0,38 Дж/(г-К)). Это означает, что полимер, полученный при охлаждении со скоростью 10 К/мин, менее аморфен, чем исходный материал. Дальнейший нагрев приводит к плавлению кристаллической фазы, что подтверждается эндотермическим пиком при 248°C (пиковая температура).

От низких до высоких скоростей охлаждения

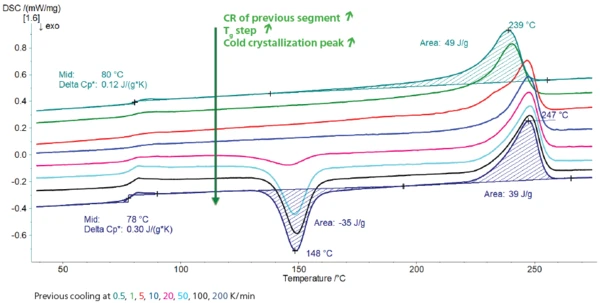

На рисунке 2 показан второй нагрев всех измерений. Для лучшей читаемости на рисунке представлены только две кривые. В таблице 2 приведены все результаты оценки.

Влияние скорости охлаждения на стеклование: Чем выше скорость охлаждения, тем выше ступень стеклования при последующем нагреве, т.е. тем больше образуется аморфной фазы. Это объясняется тем, что полимерные цепи не успевают кристаллизоваться при быстром охлаждении.

Влияние скорости охлаждения на холодную кристаллизацию: Для образцов, охлаждаемых медленно (0,5, 1, 5 и 10 К/мин), пик холодной кристаллизации не обнаружен, поскольку кристаллизация уже произошла во время охлаждения. Для кривых, соответствующих нагреву от 0,5 до 200 К/мин 250, 100 и 200 К/мин, энтальпия пика холодной кристаллизации увеличивается по мере увеличения скорости предыдущего охлаждения.

Влияние скорости охлаждения на плавление: Наконец, все образцы плавятся при 247-248°C (температура пика), за исключением ПЭТ, который охлаждали при 0,5 и 1 К/мин. Здесь пиковая температура плавления ниже. Это может быть результатом процесса деградации, который, возможно, происходит при низких скоростях охлаждения, поскольку полимер дольше остается при высоких температурах. Другое объяснение заключается в том, что ПЭТ кристаллизуется с двумя различными распределениями толщины ламелей, каждое из которых имеет свою температуру плавления [3]. Уже при измерении, проведенном после охлаждения со скоростью 5 К/мин, пик плавления ПЭТФ обнаружен при 247°C, но также видно плечо при 233°C, которое может быть связано с кристаллизацией этого второго распределения.

Таблица 2: Оценка нагрева (ПЭТ-гранулят)

| Номинальная скорость охлаждения | Стеклование | Пик кристаллизации | Пик плавления | |||

|---|---|---|---|---|---|---|

| Температура | ΔУдельная теплоемкость (cp)Теплоемкость - это специфическая для каждого материала физическая величина, определяемая количеством тепла, подведенного к образцу, деленным на полученное повышение температуры. Удельная теплоемкость относится к единице массы образца.cp | Температура | Энтальпия | Температура | Энтальпия | |

| К/мин | °C | Дж/(г-К) | °C | Дж/г | °C | Дж/г |

| 0.5 | 80 | 0.12 | - | - | 239 | 49 |

| 1 | 78 | 0.12 | - | - | 241 | 50 |

| 5 | 82 | 0.12 | - | - | 247 (233*) | 44 |

| 10 | 81 | 0.12 | - | - | 248 | 42 |

| 20 | 79 | 0.19 | 145 | 11 | 248 | 38 |

| 50 | 78 | 0.29 | 148 | 30 | 248 | 38 |

| 100 | 78 | 0.31 | 150 | 33 | 248 | 38 |

| 200 | 78 | 0.30 | 148 | 35 | 247 | 38 |

* Вторая цифра (в скобках) относится к температуре плеча, присутствующего при измерении, полученной после охлаждения со скоростью 5 К/мин

Примечание: Те же эксперименты были проведены с другим материалом ПЭТ, взятым из ПЭТ-бутылки. В таблице 3 приведены условия измерений.

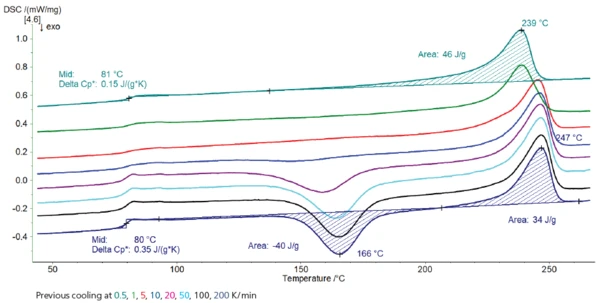

На рисунке 3 представлены кривые измерений. На нем видно, что влияние скорости охлаждения на кристалличность материала аналогично влиянию скорости охлаждения гранулята ПЭТ. Чем выше скорость охлаждения, тем выше ступень стеклования и пик посткристаллизации, т.е. тем выше аморфная фаза. Кроме того, пик плавления смещен в сторону более низких температур при измерениях после медленного охлаждения, что также означает наличие либо различных распределений толщины ламелей, либо процесса деградации.

Однако сравнение с предыдущими измерениями ясно показывает, что существует не только один материал ПЭТ, но и что ПЭТ различного происхождения может демонстрировать различное термическое поведение. Например, пиковая температура после кристаллизации обнаруживается при более высокой температуре во всех измерениях, проведенных на ПЭТ-бутылке, чем в измерениях, проведенных на ПЭТ-грануляте.

Таблица 3: Условия измерения для образца из ПЭТ-бутылки

| Устройство | DSC 300 Caliris® Select , P-модуль | |||||||

|---|---|---|---|---|---|---|---|---|

| Масса образца [мг] | 2.65 | 2.63 | 2.60 | 2.53 | 2.53 | 2.52 | 2.52 | 2.52 |

| Крюшон | Concavus® (алюминий) с проколотой крышкой | |||||||

| Атмосфера | Азот (40 мл/мин) | |||||||

| Диапазон температур | 0°C...275°C | |||||||

| 1-я скорость нагрева [К/мин] | 10 | |||||||

| Номинальная скорость охлаждения перед2-м нагревом [K/мин] | 0.5 | 1 | 5 | 10 | 20 | 50 | 100 | 200 |

| 2-я скорость нагрева [К/мин] | 10 | |||||||

Заключение

Влияние скорости охлаждения на тепловые свойства ПЭТФ-материала определялось с помощью измерений ДСК. Чем выше скорость охлаждения, тем меньше времени остается у полимерных цепей на кристаллизацию и тем выше уровень аморфной фазы. Это приводит к увеличению ступени стеклования при последующем нагреве. При продолжении нагрева выше стеклования цепи, находящиеся в аморфной фазе, способны перемещаться и перестраиваться, образуя сферулиты. Это приводит к появлению пика холодной кристаллизации, который имеет тем большую энтальпию, что скорость охлаждения была высокой. Наконец, пик плавления кристаллизованной фазы смещается к более низкой температуре для самых медленных скоростей охлаждения. Первое объяснение этому - наличие различных кристаллических фаз, образование которых зависит от предыдущей скорости охлаждения. Второе объяснение связано с процессом деградации.