Giriş

Enjeksiyon kalıplama, yüksek hacimli üretim için en hızlı süreçlerden biridir. Bazen milisaniyeler mertebesinde olan döngü süreleri sayesinde çok sayıda parça kısa sürede üretilebilir. Döngü süresi sadece parça üretiminin karlılığı için değil, aynı zamanda enjeksiyon kalıplama makinesindeki malzemenin bozulmasını önlemek için de önemlidir. Makinede kalma süresi çok uzunsa, malzeme bozulmaya başlar ve bu da sadece optik görünüm için değil, aynı zamanda mekanik özellikler için de sonuçlar doğurur. Ayrıca, uzun duruş süreleri bazı polimerlerde operatör veya çevre için zararlı olabilecek gazların oluşmasına yol açabilir.

Bu tür malzemelerden biri, otomotiv ve tüketici elektroniği endüstrisinde yaygın olarak kullanılan polioksimetilendir (POM veya poliasetal). Yüksek sertliği, sertliği ve tokluğu ile birlikte mükemmel kayma ve sürtünme özellikleri, onu birçok teknik uygulama için uygun bir malzeme haline getirmektedir. Ayrıca, iyi kimyasal direnç ve elektrik yalıtımı özelliklerine sahiptir. Mekanik dişliler, kayma ve kılavuzlama elemanları, gövde parçaları, vidalar, izolatörler ve bobinler için kullanılan bir malzemedir. Bazı kaliteleri FDA (Amerika Birleşik Devletleri Gıda ve İlaç Dairesi) tarafından süt pompalarında ve filtre muhafazalarında kullanılmak üzere onaylanmıştır.

POM uzun süreler boyunca işleme sıcaklıklarında tutulduğunda, örneğin 30 dakikalık bir makine duruşu sırasında, malzeme formaldehit yayar. Bu nedenle, bir hatanın giderilmesinin biraz zaman alacağı anlaşılır anlaşılmaz helezonun sıcaklığı düşürülmelidir. Formaldehit salınımı ve zaman bağımlılığı, kütle kaybı şeklinde bozunmanın incelenmesine ve ardından ortaya çıkan gazların analizine olanak tanıyan TGA-FT-IR analizi kullanılarak incelenebilir.

POM'daki Formaldehit Kalıntılarının TGA-FT-IR Kullanılarak Analizi

Bu çalışma için benzer akış davranışına (her ikisi de medium viskozite enjeksiyon kalıplama dereceleri) ve fiziksel özelliklere sahip iki POM malzemesi selected. Her ikisi de RoHS standartlarına uygundur, ancak yalnızca POM1 FDA onayına sahiptir; bkz. tablo 1.

Tablo 1: Çalışılan malzemeler

İsim | Özellikler | MFI [g/10 dak] ISO 1133 | RoHS uyumlu | FDA onaylı |

|---|---|---|---|---|

| POM1 | Yüksek sertlik, sertlik, tokluk, iyi kimyasal direnç; enjeksiyon kalıplama sınıfı | 9 | Evet | Evet |

| POM2 | Yüksek sertlik, sertlik, tokluk, alkalilere ve organik maddelere karşı direnç kimyasallar; enjeksiyon kalıplama sınıfı | 10 | Evet | Hayır |

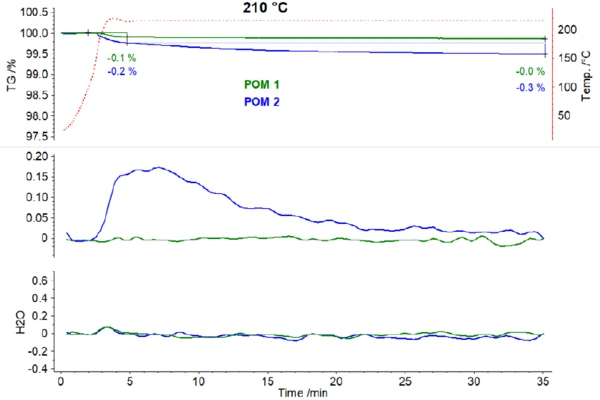

Ölçümler bir NETZSCH PERSEUS® TG 209 F1 Libra® azot atmosferinde 80 K/dk'lık hızlı bir ısıtma hızında 25°C'den 210°C'ye ısıtılan yaklaşık 70 mg'lık bir numune kütlesi ile gerçekleştirilmiştir. Beklenen small numune kayıpları nedeniyle, net bir karakterizasyon için daha yüksek bir numune kütlesi selected. Daha sonra malzemelerdeki kütle değişimlerini gözlemlemek için sıcaklık en az 30 dakika boyunca sabit tutulmuştur.

Şekil 1, iki farklı POM sınıfının 210°C'deki TGA eğrilerini zamanın bir fonksiyonu olarak göstermektedir. Sol Y ekseninde % cinsinden kütle kaybı görülebilir. POM2'nin kütle kaybının POM1'e göre biraz daha yüksek olduğu görülebilir.

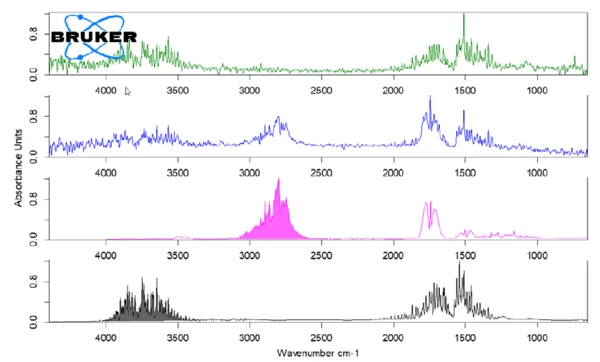

Şekil 2, her iki POM sınıfının 4 dakikada ölçülen FT-IR spektrumlarını library formaldehit gazı (pembe) ve su (siyah) spektrumlarıyla karşılaştırmalı olarak göstermektedir. POM1'in sadece su saldığı, POM 2'nin ise aynı sıcaklık işlemi sırasında hem formaldehit hem de su saldığı görülmektedir. Şekil 1'de gösterilen zamana bağlı izleri oluşturmak için, şekil 2'deki renkli alanlar formaldehit (3170 cm-1 - 2462 cm-1) ve su (4168 cm-1 - 3353 cm-1) için integral aralıkları olarak alınmıştır.

Formaldehit salınımının başlangıcı 2 dakika ve 118°C olarak tahmin edilebilir.

Laboratuvar Ölçümleri ile İşlemleri Arasında Nasıl Bir İlişki Var?

Her iki POM sınıfı da 210°C'de işlenmiştir. Burada gösterilen sonuçlar, bu sıcaklıkta sadece birkaç dakika kaldıktan sonra POM2'nin formaldehit saldığını göstermektedir. Bu nedenle, herhangi bir hata meydana geldikten hemen sonra varil sıcaklığının düşürülmesi önemli olacaktır. Bu bir yandan tavsiye edilir çünkü herhangi bir hatanın çözülmesi birkaç dakikadan fazla sürebilir ve diğer yandan eriyiğin daha düşük bir sıcaklığa soğuması birkaç dakika alır.

Ayrıca, her iki sınıfın da RoHS uyumlu olmasına rağmen, yalnızca FDA onaylı sınıf olan POM1'in ölçülebilir miktarda formaldehit salmadığı görülebilir.