Customer SUCCESS STORY

Optimierung von Extrusion-, Spritzgieß- und 3D-Druck-Herstellverfahren von Polymeren und Polymerverbundwerkstoffen für die Automobilindustrie

Ein Erfahrungsbericht der Fakultät für Ingenieurwissenschaften der Universität zu Rom

In dieser Customer Success Story berichtet Jacopo Tirillò, ordentlicher Professor für Materialwissenschaft und -technologie an der Fakultät für Chemieingenieurwesen und Materialumwelt der Sapienza-Universität zu Rom, Italien, über seine Forschungsarbeit zur Entwicklung eines umweltfreundlichen Verbundwerkstoffs für die Automobilindustrie unter Verwendung eines vollständig biobasierten Polyamids. Des Weiteren gibt er Einblicke in seine Untersuchungen auf dem Gebiet der additiven Fertigung und der Prozessautomatisierung für Hybrid- und Verbundwerkstoffe sowie in seine Arbeit zum 3D-Druck von Basalt mit geringem Füllstoff.

„Ziel des neuen Thermoanalyselabors ist es, sowohl der akademischen Welt als auch der Industrie ein Dienstleistungspaket anzubieten, das die hochwertigen Geräte von NETZSCH Analysieren & Prüfen mit den jahrzehntelangen Erfahrungen, dem Know-How und der Professionalität von Professoren, Forscher und Techniker zusammenbringt. Hauptziel ist es, ein gut funktionierendes Netzwerk zwischen der Universität und der Industrie aufzubauen, um ein fruchtbares Wachstum von Produktionsprozessen und Produkten im Hinblick auf die wirtschaftliche Entwicklung der Region und des Landes im Allgemeinen zu gewährleisten. Derzeit arbeiten wir mit Unternehmen wie Bridgestone, ABB, Treves-Roi, Stellantis, ESA, ASI und AVIO Space zusammen, um nur einige zu nennen.““

Die Fakultät für Ingenieurwissenschaften der bekannten Universität Rom wurde 1935 gegründet. Im Zuge der Umstrukturierung der Sapienza Universität wurde die Fakultät für Ingenieurwissenschaften 2010 in zwei Fakultäten aufgeteilt: Informationstechnologie, Informatik und Statistik sowie Bau- und Wirtschaftsingenieurwesen. Letztere umfasst heute sechs verschiedene Fachbereiche: Raumfahrt-, Elektro- und Energietechnik, Chemische Werkstoffe und Umwelttechnik, Bau-, Gebäude- und Umwelttechnik, Maschinenbau und Luft- und Raumfahrttechnik, Bauwesen und Geotechnik, Grundlagen und angewandte Wissenschaften für das Ingenieurwesen.

Neben dem Hauptstandort in Rom verfügt die Fakultät über zwei Außenstellen in Rieti und Latina. Genauer gesagt befindet sich seit 1991 in Latina eine Zweigstelle der Universität Sapienza Rom mit den Fakultäten für Ingenieurwesen, Wirtschaft und Handel sowie Medizin und Chirurgie.

Wir freuen uns sehr, Jacopo Tirillò, ordentlicher Professor für Materialwissenschaft und -technologie am Lehrstuhl für Chemieingenieurwesen und Materialumgebung an der Sapienza-Universität zu Rom, interviewen zu dürfen.

Er verfügt über eine mehr als 15-jährige Erfahrung auf dem Gebiet der Materialwissenschaft und -technologie, die in über 170 wissenschaftlichen Veröffentlichungen dokumentiert ist. Prof. Jacopo Tirillò wird uns Einblicke in seine Forschungsarbeit im neuen Labor für Thermoanalyse in Latina geben: Er forscht auf dem Gebiet der Polymere und Polymerverbundwerkstoffe, um Herstellungsprozesse wie Extrusion, Spritzguss und 3D-Druck mit den Thermoanalysegeräten von NETZSCH zu optimieren.

Herr Prof. Jacopo Tirillò, im Juni 2023 haben Sie und Ihr Team die Einweihung des neuen Thermoanalyse-Labors am Standort Latina, einer Zweigstelle der Universität Rom, gefeiert. Dieses Labor soll Kunden bei der Durchführung von akademischen Projekten und technischen Anwendungen unterstützen sowie Lösungen zu analytischen Fragestellungen im Industriebereich bieten. Warum ist die Eröffnung dieses Labors für thermische Analyse so innovativ für Ihre Region und Ihre Universität?

“Die Eröffnung dieses Thermoanalyse-Labors stellt für Polo Pontino und La Sapienza ein Kompetenzzentrum für die Charakterisierung von Materialien und einen Bezugspunkt für Unternehmen und Forschungszentren dar. Dieses Labor ist Teil eines größeren Projekts, das Polo Pontino in den kommenden Jahren zu einem Kompetenzzentrum für Materialanalyse machen soll, insbesondere in den Bereichen Nachhaltigkeit und erneuerbare Energien.”

Welche Dienstleistungen werden Sie der Wissenschaft und der Industrie im Einzelnen anbieten?

“Ziel des neuen Thermoanalyselabors ist es, sowohl der akademischen Welt als auch der Industrie ein Dienstleistungspaket anzubieten, das die hochwertigen Geräte von NETZSCH Analysieren & Prüfen mit den jahrzehntelangen Erfahrungen, dem Know-How und der Professionalität von Professoren, Forscher und Techniker zusammenbringt. Hauptziel ist es, ein gut funktionierendes Netzwerk zwischen der Universität und der Industrie aufzubauen, um ein fruchtbares Wachstum von Produktionsprozessen und Produkten im Hinblick auf die wirtschaftliche Entwicklung der Region und des Landes im Allgemeinen zu gewährleisten. Derzeit arbeiten wir mit Unternehmen wie Bridgestone, ABB, Treves-Roi, Stellantis, ESA, ASI und AVIO Space zusammen, um nur einige zu nennen.“

Wie trägt die thermische Analyse dazu bei, Herausforderungen in Ihrer Forschungsarbeit zu begegnen?

“Unsere Forschungsgruppe arbeitet hauptsächlich auf dem Gebiet der Polymere und Polymerverbundwerkstoffe. Das rheologische, mechanische und dimensionale Verhalten dieser Materialklassen ist stark temperaturabhängig, daher ist die Nutzung der Thermoanalyse von grundlegender Bedeutung, um einen 360°-Überblick über das untersuchte Material zu erhalten. Die thermische Analyse ist absolut wichtig für die Ermittlung der besten rheologischen Bedingungen zur Optimierung von Fertigungsprozessen wie Extrusion, Spritzguss und 3D-Druck; sie ermöglicht jedoch auch die Untersuchung der Änderungen des mechanischen Verhaltens eines Materials und somit die Validierung oder Entbindung von dessen Eignung für eine bestimmte Anwendung. Hier kommen verschiedene Thermoanalysegeräte der NETZSCH-Gerätebau GmbH zum Einsatz wie beispielsweise das dynamische Differenzkalorimeter (DSC), der dynamisch-mechanische Analysator (DMA), das Dilatometer (DIL) und die Thermowaage (TG) gekoppelt mit einem Fourier-Transformations-Infrarot-Spektrometer (FT-IR). Dies sind zweifellos leistungsfähige und notwendige Werkzeuge in der Entwicklung von Polymeren und Polymerverbundwerkstoffen.”

Prof. Tirillò, könnten Sie einige Beispiele für die bisherige Anwendung der thermischen Analyse nennen?

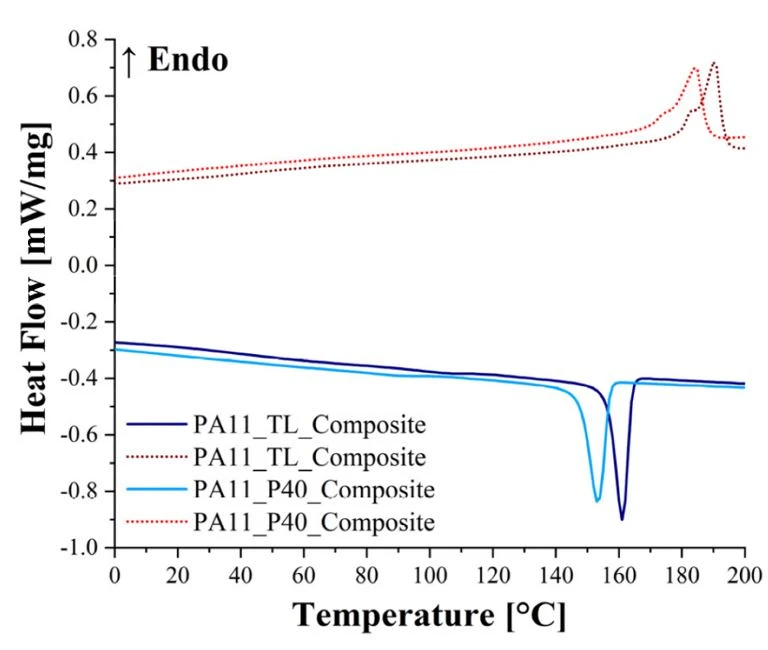

“Im Rahmen des Projekts Thalassa (PON “R&I” 2014–2020, grant ARS01_00293, Distretto Navtec), das vom MUR (italienisches Ministerium für Universität und Forschung) finanziert wird, hat die Forschungsgruppe zahlreiche Studien durchgeführt, um neue Lösungen für biobasierte Verbundstoffe zu finden. Eine dieser Studien konzentrierte sich auf die Entwicklung eines umweltfreundlichen Verbundwerkstoffs für Automobilanwendungen, die ein vollständig biobasiertes Polyamid 11 (PA11) nutzt, das aus Kastoröl synthetisiert und mit einem Flachs-/Basalt-Hybridgewebe verstärkt wurde, um den umweltfreundlichen Charakter zu erhalten. Hier haben wir das plastifizierte PA11 zusammen mit dem nativen PA11 untersucht, um das Schlagverhalten dieser Strukturen zu verbessern. Das plastifizierte PA11 erwies sich als wirksam in Bezug auf eine höhere Zähigkeit, verzögerte Penetrationsphänomene und Verringerung der bleibenden Abdrücke des Laminats bei Raumtemperatur, wie der DSC-Scan in Abbildung 2 zeigt.

Dieser Aspekt ist entscheidend für eine verbesserte Verarbeitbarkeit, aber auch für den Erhalt der als Verstärkung verwendeten Pflanzenfasern, die sehr wärmeempfindlich sind. Die thermische Zersetzung der Faser ist höchst unerwünscht, da sie die Verstärkungswirkung erheblich beeinträchtigen kann. Weitere Informationen zu dieser Arbeit finden Sie im Artikel ‘Toughened Bio-Polyamide 11 for Impact-Resistant Intraply Basalt/Flax Hybrid Composites’ (DOI:10.3390/macromol2020010), 2022 veröffentlicht in Macromol.”

Danke für die interessanten Einblicke! Gibt es noch ein weiteres Forschungsprojekt und dessen Ergebnisse, über das Sie uns berichten möchten?

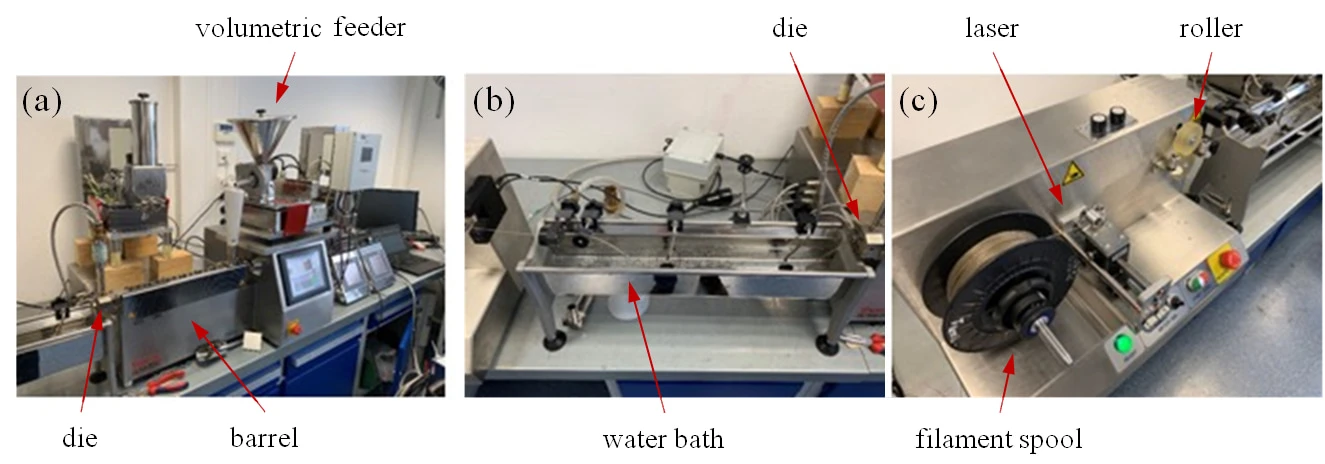

“Ja, gerne. Ein weiteres Beispiel für die Bedeutung der thermischen Analyse für die Materialcharakterisierung ist die Arbeit im Rahmen des Forschungsprojekts AMICO (Code ARS01_00758), finanziert durch das italienische Ministerium für Bildung, Universität und Forschung. Das Projekt konzentriert sich auf die additive Fertigung und die Prozessautomatisierung für Hybrid- und Verbundwerkstoffe. In diesem Zusammenhang wurde eine Forschungsarbeit über den 3D-Druck von Basalt PP und PA12 mit niedrigem Füllstoffgehalt durchgeführt, die zur Veröffentlichung im Journal of Composites Science vorgesehen ist. Die additive Fertigung ist eine immer beliebter werdende Technologie, die aufgrund ihrer zahlreichen Vorteile wie größere Designfreiheit, Abfallminimierung, schnelle Entwicklung von Prototypen, Produktanpassung, Leichtbau von Strukturen durch generatives Design und topologische Optimierung ein großes Potenzial in vielen Industriebereichen aufweist.

Von allen verfügbaren 3D-Drucktechniken ist das Fused Deposition Modeling (FDM, deutsch Schmelzschichtung), das für thermoplastische Polymere und Verbundwerkstoffe entwickelt wurde, die kostengünstigste Technik mit geringen Maschineninvestitionen und Rohstoffkosten. Trotz all dieser Vorteile weisen FDM-gefertigte Polymerteile aufgrund der hohen Porosität, die durch die Diskontinuität zwischen benachbarten Schichten entsteht, eine geringere mechanische Leistungsfähigkeit als entsprechende Spritzgussteile auf. Auf dieser Grundlage wurde in dieser Arbeit ein gangbarer Weg vorgeschlagen, die Vorteile des FDM-Verfahrens zu nutzen und gleichzeitig zu versuchen, das Hauptproblem der geringen mechanischen Leistungsfähigkeit durch die Verwendung von Polymerfilamenten mit niedrigem Füllgrad zu lösen. Insbesondere wurden PP und PA 12, die beiden wichtigsten im Automobilsektor verwendeten Polymerwerkstoffe, mit 5 Gew.-% Basaltfasern verstärkt. Die erzielten Ergebnisse waren mit einer signifikanten Verbesserung der Dehnsteifigkeit und der Dichtewerte gut, die dank der intrinsischen Porosität aufgrund des FDM mit denen des reinen, im Spritzgussverfahren verarbeiteten Polymers vergleichbar sind. Insbesondere zeichnen sich die Endbauteile durch eine DichteDie Massen-Dichte ist definiert als Verhältnis zwischen Masse und Volumen.Dichte von 0,88 g/cm3 für das PP und eine Dichte von 1,01 g/cm3 für die mit Basalt gefüllten PA12-Verbunde aus, die mit den Werten von 0,91 g/cm3 und 1.01 g/cm3 der im Spritzgussverfahren verarbeiteten reinen Matrix vergleichbar sind.

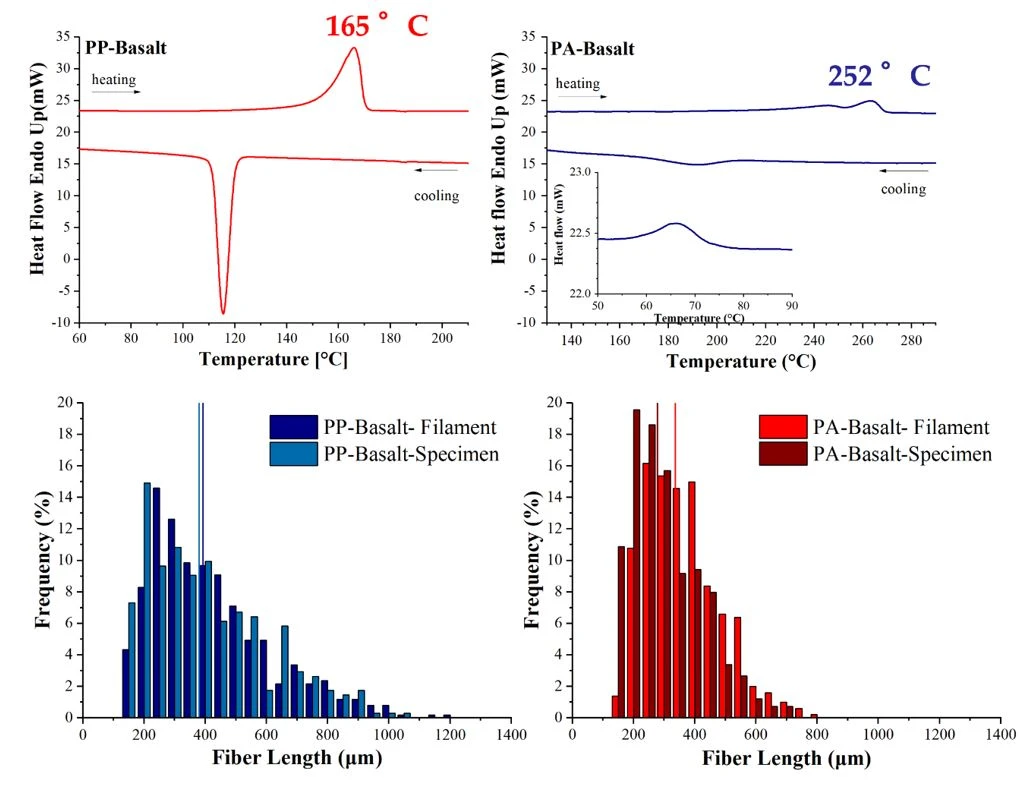

In diesem Zusammenhang war die Kenntnis des Schmelzverhaltens der Materialien sowohl für die Optimierung der Filamentherstellung durch Extrusion als auch für den 3D-Druck der Komponenten von grundlegender Bedeutung. Durch die DSC-Analyse konnten die Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperaturen von PP und PA12 auf 165 °C bzw. 252 °C und die Drucktemperaturen auf 260 °C bzw. 300 °C bestimmt werden. Die für PA12 gewählte Drucktemperatur stimmte perfekt mit seiner Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperatur überein, lag jedoch an der oberen Grenze des 3D-Druckers. Aufgrund des starken Einflusses der Faserlänge auf das mechanische Verhalten des Verbundwerkstoffs wurde die Längenverteilung der Fasern für beide Polymerkonfigurationen vor und nach dem 3D-Druck der Proben ausgewertet; die entsprechenden Daten sind in der Abbildung 4 dargestellt. Die PP-Proben zeigen nur eine geringe Abnahme der mittleren Faserlänge, während PA12 einen deutlichen Rückgang der mittleren Faserlänge aufweist, was wahrscheinlich auf die Polymerrheologie zurückzuführen ist. Insbesondere das PP-Filament wurde bei einer Temperatur gedruckt, die 100 °C über seiner Schmelztemperatur lag, was eine gute Fließfähigkeit sicherstellte, während das PA12 mit einer Überhitzung von nur 50 °C gedruckt wurde, was zu einer höheren Viskosität der Schmelze und einer Zunahme der auf die Fasern wirkenden Biegemomente führte.

Die thermische Analyse ist wiederum ein leistungsstarkes Werkzeug, um die morphologischen Veränderungen des Verbundstoffs zu unterstützen und zu verstehen. Dies hat zu einer potenziellen Verbesserung des Materialverhaltens allein durch die Wahl eines leistungsfähigeren 3D-Druckers geführt.”

Und an welchen aktuellen Projekten arbeiten Sie, bei denen unsere Thermoanalysegeräte zum Einsatz kommen?

“Es ist tatsächlich schwierig, eines unsere laufenden Projekte zu nennen, das nicht von der thermischen Analyse profitiert. Die Forschungsgruppe ist an zwei PRIN-Projekten beteiligt, dem PRIN 2023 “Bio-cOmpOsite Material dEsign foR pAckagiNG (BOOMERANG)” und PRIN 2022 “addiTive mAnufactuRing for liGhtwEight joinTs (TARGET)”, sowie an zwei PNRR-Projekten, d.h. Spoke 11 “Innovative Materials and LightWeighting” of Centro Nazionale per la Mobilità Sostenibile (MOST) und Spoke 3 “Green and sustainable products & materials from non-critical and secondary raw sources” von PE11 “Made in Italy Circolare e Sostenibile” (MICS). Darüber hinaus erhielt Prof. Filippo Berto einen ERC Advanced Grant für das Projekt ButterFly.

Ziel aller Projekte ist es, neue Materialien mit verbesserter Nachhaltigkeit und geringerer Umweltbelastung vorzuschlagen und eine neue Leichtbaustruktur zu entwickeln. In beiden Fällen ist die thermische Analyse von entscheidender Bedeutung, wenn es darum geht, leistungsfähigere Produkte auf den Markt zu bringen, die den Standardanforderungen entsprechen und die Herstellungsverfahren optimieren, um die Umweltauswirkungen so gering wie möglich zu halten und gleichzeitig eine hohe Qualität zu gewährleisten.

Ich bin sicher, dass die Zusammenarbeit mit NETZSCH Analysieren & Prüfen auch in Zukunft weiterhin zu einer technologischen Weiterentwicklung unseres Labors führen wird, sowohl in Bezug auf die Geräteausstattung als auch auf das Wissen.

Abschließend möchte ich mich bei allen Mitarbeitern der Forschungsgruppe herzlich bedanken: Prof. Fabrizio Sarasini, Prof. Filippo Berto, Dr. Claudia Sergi und Dr. Irene Bavasso.”

Prof. Tirillò, haben Sie vielen Dank für die Einblicke in Ihre spannenden Forschungsarbeit. Wir freuen uns darauf, auch in Zukunft unseren Beitrag zu leisten, nicht nur mit unseren Geräten, sondern auch mit unserem Beratungsservice und neuen Schulungsveranstaltungen.