Wprowadzenie

Właściwości reologiczne materiałów pomagają zrozumieć i przewidzieć ich zachowanie podczas przetwarzania. Na przykład odgrywają one rolę w zdolności smarowania, pompowalności i płynięciu (granicy plastyczności/kropli) smarów.

Pomiar lepkości smaru przy ścinaniu zgodnie z normą DIN 51810-1 został opisany w AN 222 [1]. Poniżej określono granicę plastyczności i płynięcia tego materiału za pomocą Kinexus pro+, stosując warunki pomiaru określone w normie DIN 51810-2.

Warunki pomiaru

Tabela 1 podsumowuje parametry testu określone w tej normie [2]. Opisano dwie różne metody: Przemiatanie amplitudy może być sterowane odkształceniem lub naprężeniem, co odpowiada odpowiednio metodom A i B. W niniejszej pracy zastosowano obie metody.

Tabela 1: Warunki pomiaru

| Typ pomiaru | Oscylacja | |

| Geometria | PP25 (układ płyt równoległych, średnica: 25 mm) | |

| Temperatura | 25°C (±0,1°C) | |

| Szczelina przycinania | 1.025 mm | |

| Szczelina pomiarowa | 1 mm | |

| Częstotliwość | 1.59 Hz (odpowiada częstotliwości kątowej ω = 10 rad/s) | |

| Metoda A: Amplituda odkształcenia | 0.01 do 100% | |

| Metoda B: Przemiatanie amplitudy naprężenia | 0 do 1000 Pa | |

Wyniki pomiarów

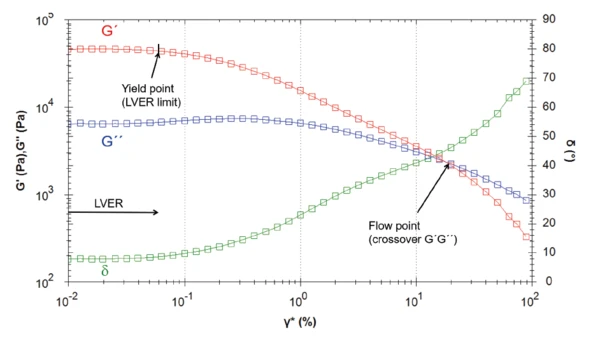

Rysunek 1 przedstawia krzywe sprężystego i lepkiego modułu ścinania G´ i G" wraz z krzywą kąta fazowego podczas przemiatania amplitudy odkształcenia. Przy niskich odkształceniach smar znajduje się w liniowym zakresie lepkosprężystym (Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER), jak wynika z płaskowyżu krzywych modułu ścinania. Tutaj wartości G´ i G" są stałe, ponieważ naprężenie ścinające i odkształcenie ścinające są proporcjonalne; zastosowane odkształcenia nie prowadzą do rozpadu struktury próbki. W tym zakresie składowa sprężysta jest wyższa niż lepka, więc właściwości smaru podobne do ciała stałego dominują nad właściwościami smaru podobnymi do cieczy w warunkach pomiarowych selected. Takie zachowanie można również wywnioskować z krzywej kąta fazowego poniżej 45° (patrz opis kąta fazowego w zielonej ramce).

Od odkształcenia 0,1% krzywa modułu sprężystości (czerwona) zaczyna się zmniejszać. Efekt ten jest związany z początkiem rozpadu powiązanej (wewnętrznej) struktury próbki i wskazuje koniec Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER (Linear Viscoelastic Region). Granica tego zakresu jest definiowana jako Naprężenie plastyczneGranica plastyczności jest definiowana jako naprężenie, poniżej którego nie występuje przepływ; dosłownie zachowuje się jak słabe ciało stałe w spoczynku i ciecz po ugięciu.granica plastyczności lub granica liniowości, przy której można określić odkształcenie ścinające (γY) i naprężenie ścinające (σY) (patrz tabela 2).

Dalszy wzrost odkształcenia prowadzi do skrzyżowania G´ i G". Punkt ten można zdefiniować jako punkt płynięcia smaru. Związane z tym odkształcenie ścinające i naprężenie ścinające nazywane są odpowiednio γF i σF. Jeśli do materiału zostaną przyłożone naprężenia większe niż punkt płynięcia, zacznie on płynąć w warunkach pomiaru selected, tj. dla używanej częstotliwości.

Wskaźnik plastyczności jest zdefiniowany jako σF/σγ. Wartość ta informuje o kruchości smaru. W tym przypadku jest ona znacznie wyższa niż 1, co wskazuje, że smar charakteryzuje się trwałością. Tabela 2 podsumowuje wszystkie wartości określone podczas pomiaru smaru.

Kąt fazowy

Kąt fazowy jest rzeczywistą miarą lepkich i elastycznych właściwości materiału. Waha się od 0° dla materiału w pełni elastycznego do 90° dla materiału w pełni lepkiego.

Tabela 2: Ocena pomiaru

Punkt przepływu = Punkt przecięciaW teście reologicznym, takim jak przemiatanie częstotliwości lub przemiatanie czas/temperatura, punkt przecięcia jest wygodnym punktem odniesienia wskazującym punkt "przejścia" próbki.punkt przecięcia krzywej G' i G" | Wartość naprężenia ścinającego | σF | 597 Pa |

| Wartość odkształcenia ścinającego | γF | 17.8% | |

Granica plastyczności = granica zakresu Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER | Wartość naprężenia ścinającego | σγ | 27.3 Pa |

| Wartość naprężenia ścinającego | γγ | 0.06% | |

Wskaźnik przejścia Naprężenie plastyczneGranica plastyczności jest definiowana jako naprężenie, poniżej którego nie występuje przepływ; dosłownie zachowuje się jak słabe ciało stałe w spoczynku i ciecz po ugięciu.granica plastyczności-płynność | σF/σγ | 22 | |

G' | 4.37-104 Pa | ||

Lepki moduł ścinania | G" | 6.73-103 Pa | |

Kąt fazowy | δ | 8.76 |

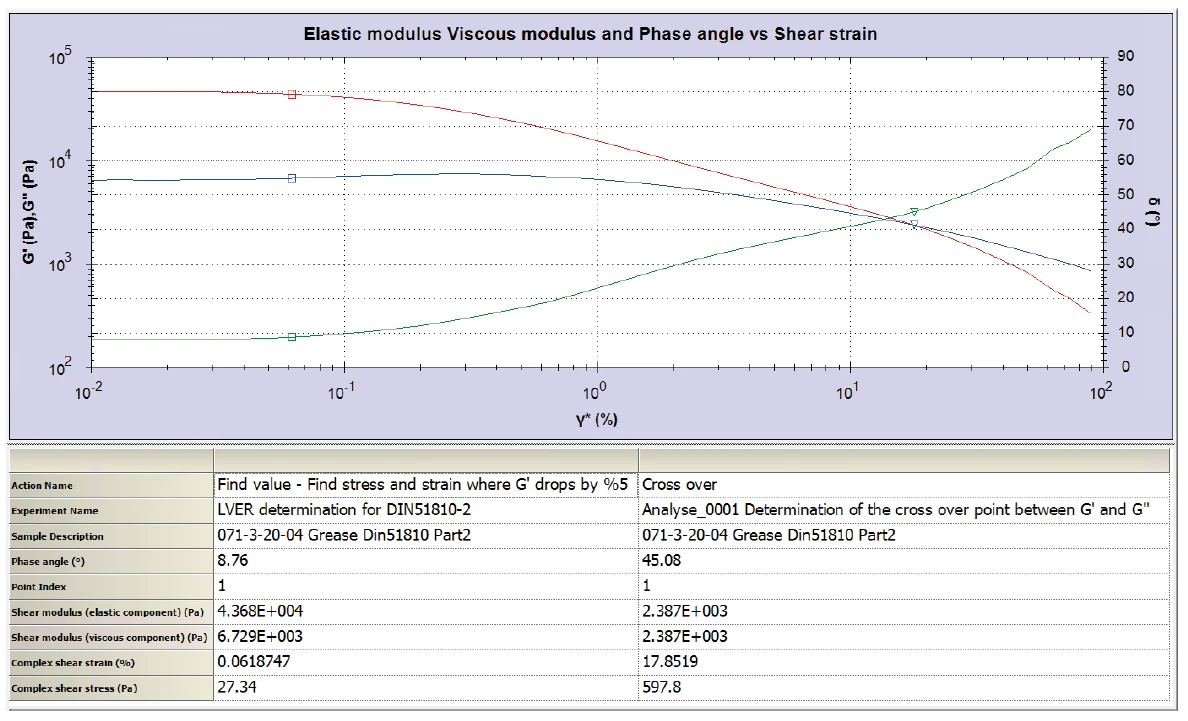

Jak pokazano na rysunku 2, oprogramowanie rSpace jest w stanie zapewnić automatyczną ocenę wymaganych wartości natychmiast po zakończeniu pomiaru.

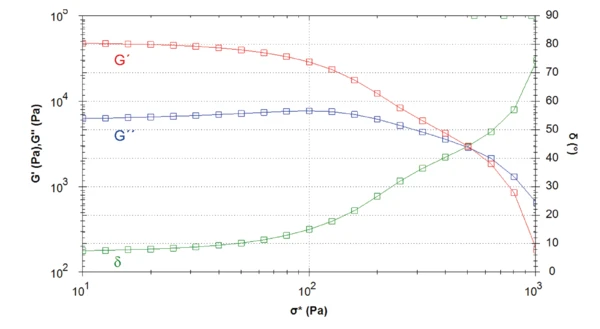

Rysunek 3 przedstawia krzywe wynikające z pomiaru amplitudy naprężenia (metoda B opisana w normie DIN 51810-2).

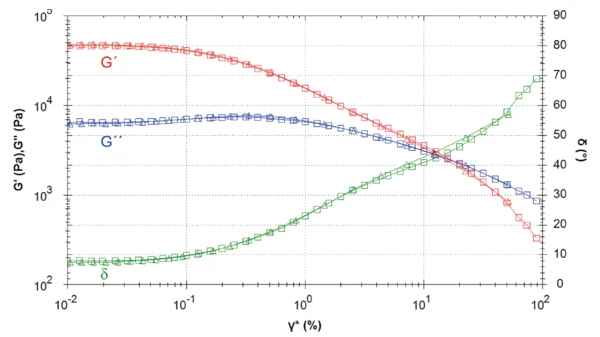

Odkształcenie wywołane przez przyłożone naprężenie ścinające może być również wyświetlane na osi x w celu lepszego porównania krzywych (rysunek 4). Pokazuje to dobrą powtarzalność pomiarów.

Wnioski

Testy zgodnie z drugą częścią normy DIN51810 zostały przeprowadzone na smarze. Późniejsza ocena w celu określenia granicy plastyczności i płynięcia została automatycznie przeprowadzona przez oprogramowanie rSpace.