Einleitung

Gummi-Metall-Puffer sind in technischen Anwendungen weit verbreitet. In der Regel kommen sie als Schwingungstilger bzw. Dämpfer zum Einsatz. Der Anwendungsbereich reicht von Schwingungsdämpfern für den Automobilbereich über den Einsatz in der Flugzeugindustrie und dem Eisenbahnbau bis hin zur Anwendung in Raketentriebwerken und natürlich im Schiffsbau. Großvolumige Schwingungstilger mit etlichen Tonnen an Gewicht finden wiederum ihren Einsatzbereich in erdbebengefährdeten Bauwerken.

Im Wesentlichen dienen derartige Puffersysteme der mechanischen Entkopplung und sind damit statischen und dynamischen Belastungen ausgesetzt. Je nach Anwendung können die statischen und dynamischen Belastungen über einen weiten Bereich variieren. Die statische Belastung hängt oft vom Eigengewicht eines Produkts ab und kann sich mit der Zeit ändern (z.B. PKW mit 1 bis 4 Personen, Kraftstofftank: leer oder voll). Vibrationen aufgrund des laufenden Fahrzeugmotors und Fahrvorgängen überlagern eine oszillierende dynamisch-mechanische Belastung. Es können alle statischen Lastmodi wie Kompression, Zug und Scherung auftreten.

Die Übertragung solcher realen Betriebsbedingungen aus der Praxis ins Labor kann mit dem Hochlast-DMA GABO Eplexor®-System problemlos durchgeführt werden. Bei einigen Anwendung wie Gummiförderbändern, Antriebsriemen oder Gummi-Metall-Puffern ist der normale Betrieb jedoch durch eine statische Vorspannung gekennzeichnet, die kleiner als die tatsächliche dynamische Belastung ist. Solche Lastprofile verursachen Komplikationen bei der Analyse der mechanischen Eigenschaften des untersuchten Bauteils, da im Kompressionsmodus ein temporärer Kontaktverlust zwischen Probe und Probenhalter auftritt. Eine korrekte, artefaktfreie Prüfung ist in diesem Fall in der Regel meist nicht ohne weiteres möglich.

Dank geeigneter Probenhalter des Hochlast-DMA GABO EXPLEXOR kann man diese technische Einschränkung umgehen, was im Folgenden anhand eines realen Applikationsbeispiels demonstriert wird.

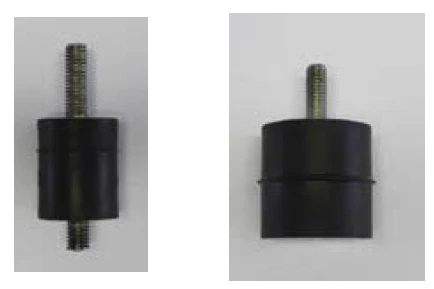

Gummi-Metall-Puffer werden zur Stoßdämpfung und Schwingungsisolation eingesetzt. Sie bestehen aus verschiedenen Gummimaterialien und sind in vielen Formen und Größen erhältlich. Abbildung 1 zeigt zwei unterschiedliche zylinderförmige Gummi-Metall-Puffertypen. Zwei Gummi-Metall-Puffer unterschiedlicher Ausfertigungen werden geprüft. Der erste Puffer ist 25 mm lang und hat einen Durchmesser von 20 mm. An beiden Enden sind Stehbolzen angebracht. Der zweite Puffer ist 40 mm lang bei einem Durchmesser von 40 mm. Das eine Ende ist ebenfalls mit einem Stehbolzen versehen, das andere Ende besitzt eine Gewindebohrung.

Zur Befestigung des Gummi-Metall-Puffers am Hochlast- DMA GABO Eplexor® werden geeignete Probenhalter mit Verlängerungsstücken verwendet. Abbildung 2 zeigt einen montierten zylinderförmigen Gummi-Metall-Puffer mit einem Stehbolzen und einer Gewindebohrung am Hochlast-DMA GABO Eplexor®.

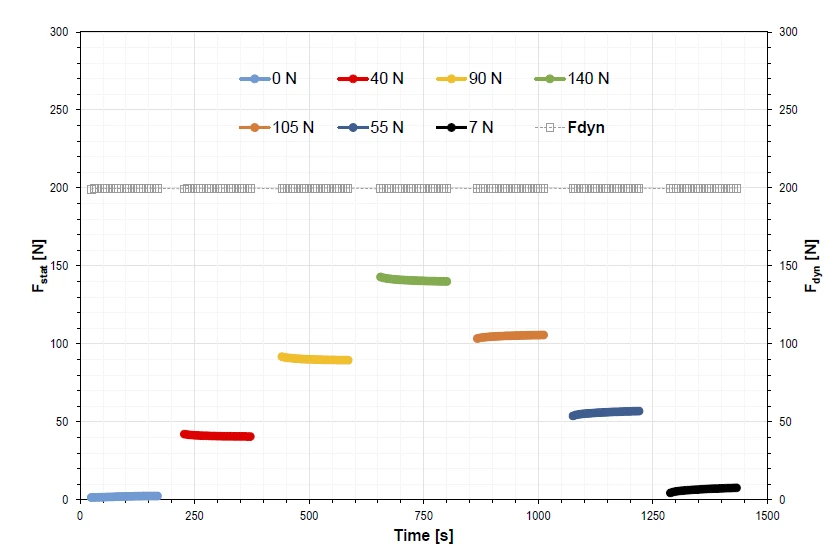

Zunächst wurde ein Zeit-Sweep bei Raumtemperatur und einer Frequenz von 10 Hz durchgeführt. Die statische Last wurde in einem Zeitintervall von 120 Sekunden in unterschiedlichen Stufen von 0 N auf 140 N erhöht und dann auf 7 N verringert. Die dynamische Last wurde während der gesamten Messung konstant auf 200 N gehalten. Abbildung 3 zeigt das zeitliche Profil der statischen und dynamischen Last während der Messung Fstat bzw. Fdyn.

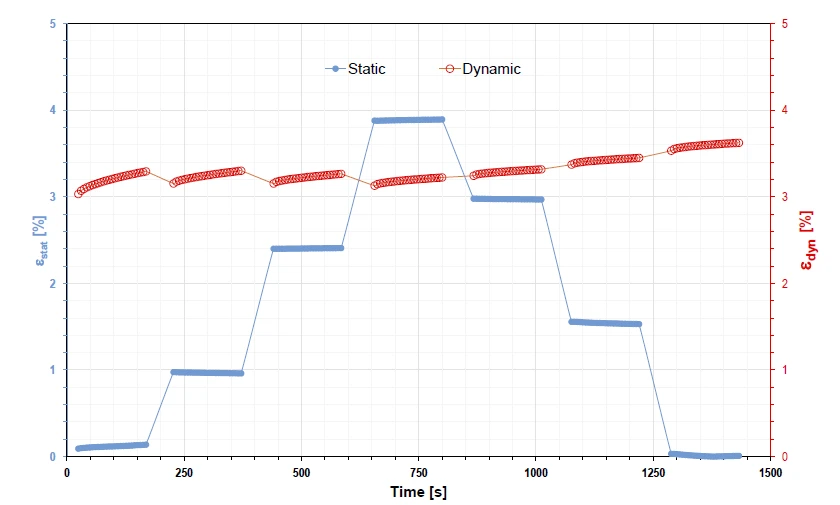

Die vorhandenen mechanischen Belastungen innerhalb des Gummi-Metall-Puffers können unter Berücksichtigung der geometrischen Faktoren abgeleitet werden. Abbildung 4 zeigt die statische DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung εstat in Blau und die dynamische Dehnung εdyn in Rot.

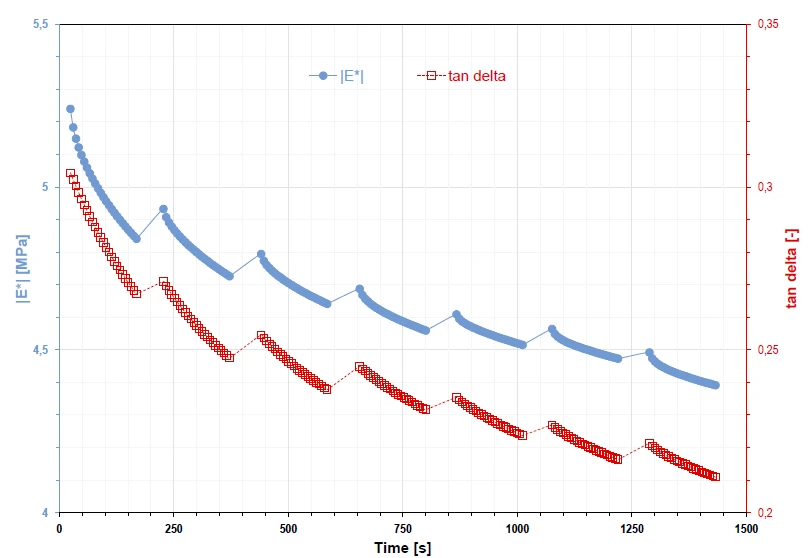

Es ist erkennbar, dass die statische Dehnung fast während der gesamten Messung kleiner bleibt als die dynamische Dehnung. Der Einsatz geeigneter Probenhalter verhindert einen temporären Kontaktverlust zwischen Probe und Probenhalter. Damit ermöglicht dieser Messaufbau eine zuverlässige Übertragung der realen Betriebsbedingungen des Gummi-Metall-Puffers aus der Praxis ins Labor. Somit können verlässliche, artefaktfreie Rückschlüsse über das tatsächliche mechanische Verhalten des Gummi-Metall-Puffers während der Anwendung gezogen werden. Abbildung 5 zeigt den zeitlichen Verlauf des Elastizitätsmoduls |E*| und des Verlustfaktors tanδ für den Gummi-Metall-Puffer bei Raumtemperatur und einer Frequenz von 10 Hz.

Der Elastizitätsmodul |E*| nimmt mit der Zeit ab. Abhängig von der Messzeit der dynamischen SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung ergibt sich eine zeitabhängige Verformung ε(t) des Gummi- Metall-Puffers. Dieses Verhalten erinnert an Kriechversuche. Das KriechenKriechen beschreibt eine zeit- und temperaturabhängige plastische Verformung von Werkstoffen unter konstanter Kraft. Wird eine konstante Kraft z.B. auf eine Kautschukmischung aufgebracht, hat die die anfängliche Deformation, die durch diese Kraft erhalten wird, keinen festgelegten Wert.Kriechen ist mit einer Zunahme der Verformung bei konstanter Belastung verbunden (siehe Abbildung 4). Da die dynamische Belastung über die Zeit konstant ist, muss der Elastizitätsmodul |E*| nach dem Hook‘schen Gesetz abnehmen. Die verschiedenen Traglasten, simuliert durch unterschiedliche statische Belastungen, haben kaum Einfluss auf den Elastizitätsmodul |E*|, da sie kleiner als die dynamische Belastung sind.

Der Verlustfaktor tanδ nimmt mit der Zeit ab, da die innere Reibung verringert wird. Die Probe entspannt sich.

Zusammenfassung

Diese Messungen belegen, dass reale Belastungssituationen für Anwendungen wie Gummi-Metall-Puffer – bei denen die normale Anwendung durch eine statische Vorlast gekennzeichnet ist, die kleiner als die tatsächlich dynamische Last ist – mit dem Hochlast-DMA GABO Eplexor® einfach untersucht werden können.

Aufgrund seiner Vielseitigkeit und dem Einsatz geeigneter Probenhalter erhält man mit dem Hochlast-DMA GABO Eplexor® genaue und artefaktfreie Ergebnisse. Der Hochlast-DMA GABO Eplexor® bietet den einzigartigen Vorteil, nicht nur einfache und grundlegende Materialen, sondern auch fertige Produkte während der Anwendung zu prüfen.