Czas indukcji oksydacyjnej (OIT)

Pomiary czasu indukcji utleniania (Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT) pozwalają na scharakteryzowanie długoterminowej stabilności węglowodorów, takich jak oleje, tłuszcze, ale także tworzyw sztucznych, takich jak poliolefiny, w szczególności polipropylen i polietylen.

Do określenia stabilności oksydacyjnej stosuje się znormalizowane metody testowe za pomocą DSC (różnicowej kalorymetrii skaningowej). Testy te można łatwo przeprowadzić i dostarczają one wiarygodnych informacji na temat stabilności np. powłoki polietylenowej. Można przewidzieć wydajność termooksydacyjną materiału i zapobiec awariom.

Testy Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT za pomocą DSC są uznawane na całym świecie. Ugruntowane normy to np. ASTM D3895-92, ASTM D6186, EN 728 i ISO 11357-6.

Systemy DSC do określania Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT to DSC 204 F1 Phoenix®, DSC 200 F3 Maia i DSC 404 F1 /F3 Pegasus®.

Metoda

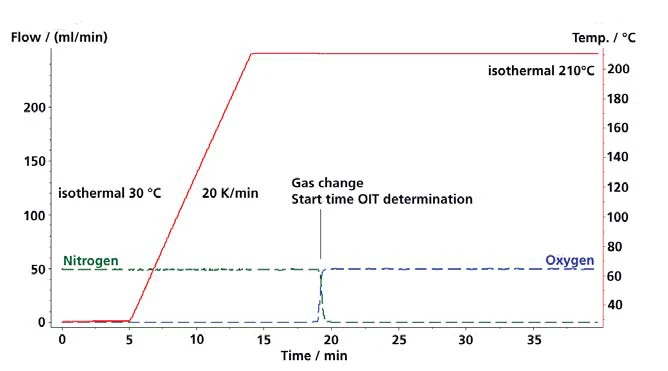

Próbki są podgrzewane pod gazem ochronnym do temperatury powyżej ich temperatury topnienia. W stałej temperaturze atmosfera próbki zmienia się z obojętnej na utleniającą. Czas upływający do rozpoczęcia egzotermicznego utleniania próbki jest określany jako Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT.

Warunki pomiaru OIT dla wszystkich przedstawionych przykładów

- Materiał tygla: aluminium, otwarty

- Atmosfera: O2 / N2

- Szybkość wypłukiwania gazu: 50 ml/min

- Temperatura izotermiczna: 210°C, 190°C

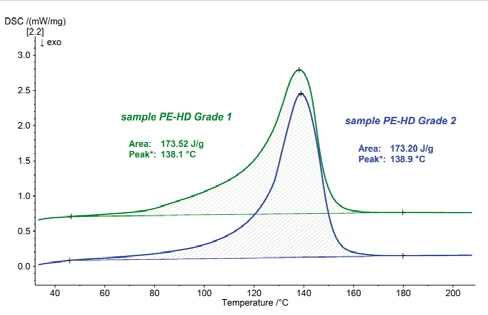

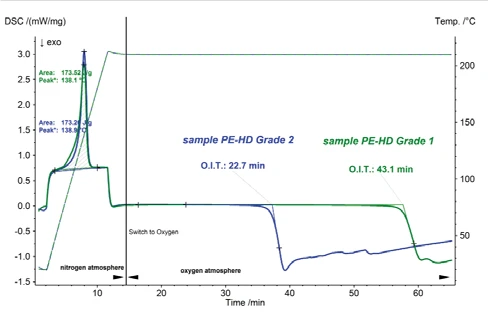

Testy OIT na próbkach PE-HD różniących się jakością

Tylko bardzo small różnice zostały określone dla zachowania topnienia (entalpia topnienia i temperatura szczytowa) dwóch próbek PE-HD różniących się gatunkiem (rysunek 2a). Jednak wyraźne różnice między tymi dwiema próbkami można zaobserwować w OIT. Próbka klasy 1 jest stabilna na 43 minuty przed rozpoczęciem utleniania (rysunek 2b). Próbka Grade 2 daje znacznie niższą stabilność; OIT jest osiągany po 23 minutach.

Już ten przykład pokazuje, że bardziej szczegółowe informacje można uzyskać z krzywych DSC po prostu zmieniając program temperatury.

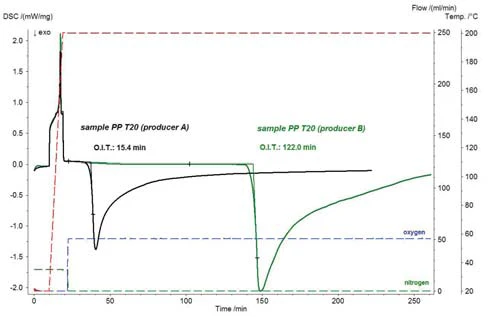

PP T20 od różnych producentów

Dwie wysoce odporne na ciepło próbki polipropylenu od różnych producentów zostały zbadane pod kątem ich stabilności oksydacyjnej. Ponownie, zachowanie podczas topnienia obu materiałów jest niemal identyczne. Jedynie testy OIT ujawniają różnicę. Stabilność oksydacyjna próbki "Producent A" jest określana po 15 minutach, podczas gdy druga próbka "Producent B" wykazuje bardzo wysoką stabilność. W tym przypadku degradacja rozpoczyna się po 122 minutach (rysunek 3).

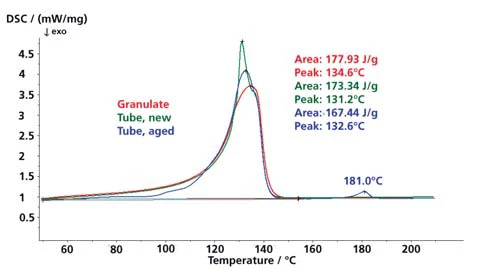

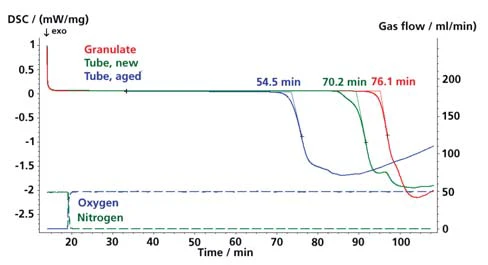

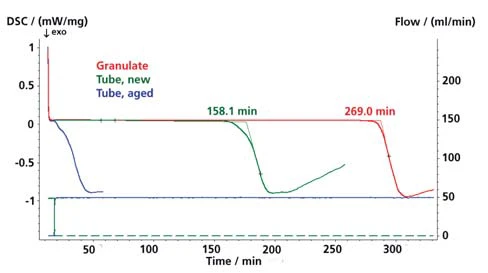

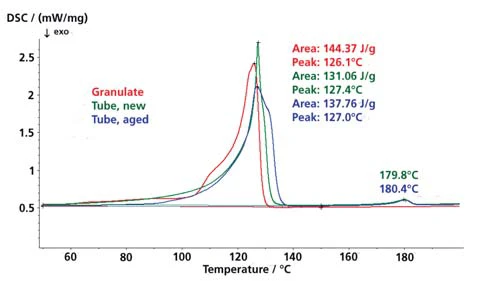

Wyniki testów OIT granulatu PE, rury wytłaczanej i rury starzonej

Badano materiały PE-HD, PE-RT Typ 1 i PE-RT Typ 2, każdy w postaci granulatu, wytłaczanej rury i starzonej rury. Wszystkie zostały poddane działaniu zmiany temperatury. Zachowanie podczas topienia i w atmosferze utleniającej dla serii próbek PE-HD i PE-RT Typ 1 przedstawiono na rysunkach 4a, 4b i 5a, 5b.

Ponadto rysunek 5b pokazuje, że czasami nie można ocenić OIT ze względu na bardzo niską stabilność oksydacyjną. Po zmianie atmosfery z azotu na tlen, starzony materiał (niebieska krzywa) zaczyna ulegać degradacji z nieznacznym opóźnieniem. W takich przypadkach program dynamicznej temperatury jest pomocny w pokazaniu różnic między pozornie tymi samymi materiałami.

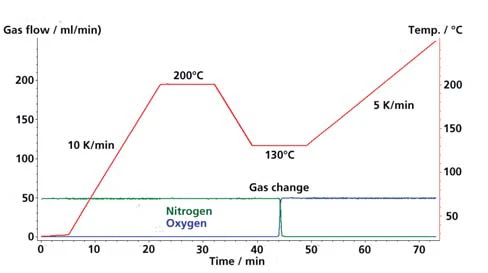

Dynamiczny program temperaturowy do określania stabilności oksydacyjnej granulatu PE, wytłaczanej ruryi starzonej rury

Jeśli porównywane próbki bardzo różnią się pod względem odporności na tlen, nie będzie możliwe przedstawienie porównania w identycznej temperaturze izotermicznej. Rysunek 6 przedstawia alternatywny program temperaturowy zapewniający, że próbki są całkowicie stopione i umożliwiający zmianę atmosfery w temperaturze, w której najbardziej reaktywna próbka nie reaguje natychmiast po zmianie gazu (patrz rysunek 6).

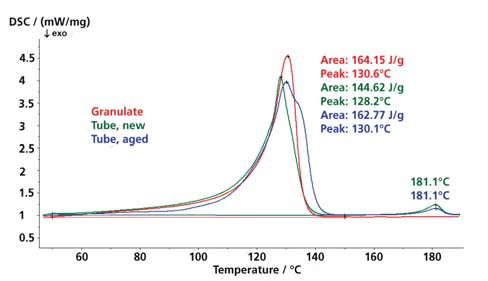

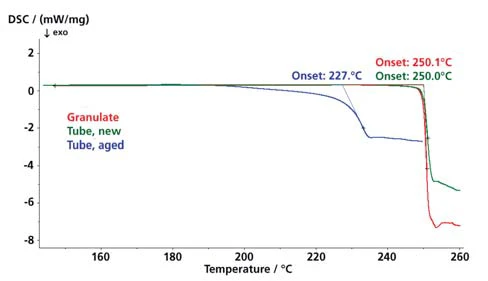

Zachowanie podczas topnienia i utleniania serii próbek PE-RT Typ 2 przedstawiono na rysunkach 7a i 7b. Temperatura izotermiczna nie może być selectniższa niż 180°C, ponieważ jeden ze składników topi się w temperaturze około 180°C. Można teraz znacznie rozróżnić między silnie różniącymi się zachowaniami utleniania za pomocą dynamicznego programu temperaturowego

Analiza uszkodzeń części z TPE za pomocą dynamicznego OIT, Tak zwana OOT (temperatura początku utleniania)

W normie ASTM E2009-08Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. temperatura początku utleniania jest opisana jako względna miara stopnia stabilności oksydacyjnej materiału ocenianego przy danej szybkości ogrzewania i środowisku utleniającym, na przykład tlenie; im wyższa wartość OOT, tym bardziej stabilny jest materiał.

OOT może być stosowany do celów porównawczych; nie jest to bezwzględna technika pomiarowa, taka jakCzas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. czas indukcji utleniania (OIT) w stałej temperaturze (ASTM E1858). Obecność lub skuteczność przeciwutleniaczy można określić za pomocą tej metody testowej.

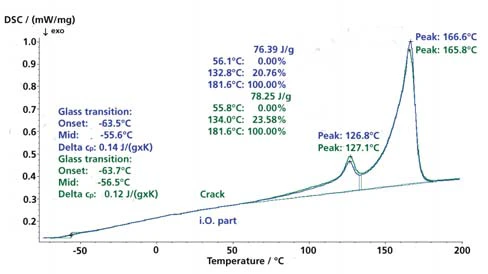

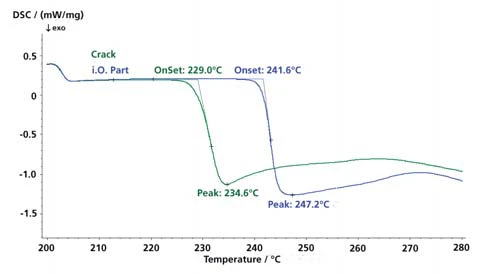

Pomiary DSC przeprowadzono na dwóch częściach TPE (słabej i dobrej) o masie próbki około 14 mg. Do pomiarów wybrano zamknięte tygle aluminiowe z przebitą pokrywą i atmosferą N2. Szybkość ogrzewania wynosiła 10 K/min (rysunek 8). W temperaturze 210°C atmosferę przełączono na tlen, a szybkość ogrzewania obniżono do 5 K/min (rysunek 9).

Podczaspierwszego ogrzewania dobra (niebieska krzywa) i słaba próbka (zielona krzywa) wykazują takie samo zachowanie termiczne. Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.Temperatura zeszklenia i temperatura szczytowa, ale także entalpia topnienia są prawie identyczne (rysunek 8). Jednak po zmianie atmosfery, ale nadal zwiększając temperaturę, krzywe DSC wykazują różnice, które można zaobserwować w odmiennym zachowaniu utleniania obu próbek (rysunek 9). Temperatura początku utleniania (OOT) słabej próbki (zielona krzywa) jest określona na 229°C, podczas gdy w przypadku dobrej części występuje tylko powyżej 241°C.

Wpływ tygli na czas indukcji utleniania

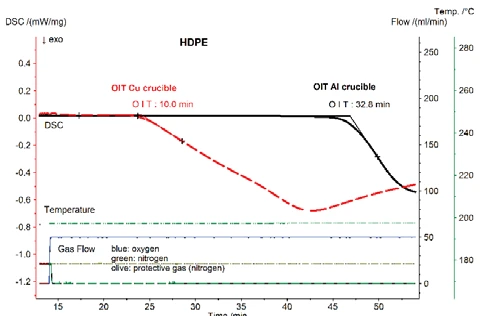

Czas indukcji utleniania (OIT) można określić w standardowych tyglach aluminiowych lub otwartych tyglach miedzianych zgodnie z ASTM D3895.

Ten wykres przedstawia pomiar OIT dla HDPE przeprowadzony odpowiednio w otwartym tyglu miedzianym (czerwony) i aluminiowym (czarny) (rysunek 10). Wyraźnie widać, że w warunkach izotermicznych UtlenianieUtlenianie może opisywać różne procesy w kontekście analizy termicznej.utlenianie HDPE rozpoczyna się około 23 minuty wcześniej w tyglu miedzianym niż w tyglu aluminiowym.

Oprócz tygli miedzianych dostępne są tygle aluminiowe, których dno można kształtować za pomocą zestawu narzędzi do tłoczenia prasy uszczelniającej (rysunek 11). Tygle te są specjalnie zaprojektowane do oznaczania OIT smarów i smarów zgodnie z normą ASTM D5483-5.