02.02.2023 von Dr. Natalie Rudolph

Charakterisierung von faserverstärktem Epoxidharz mittels DMA

Für die Charakterisierung der viskoelastischen Eigenschaften von faserverstärkten Verbundwerkstoffen mit dynamischen Messverfahren stehen viele Optionen zur Verfügung, die jedoch alle Vor- und Nachteile für unterschiedliche Materialien und Anwendungen haben. Huayamares et al. beantworten in ihrer Studie einige relevante Fragen, indem sie Messungen im 3-Punkt-Biege- und Torsionsmodus vergleichen. Wir haben die wichtigsten Erkenntnisse der wissenschaftlichen Arbeit für Sie zusammengefasst und erläutern die mit der NETZSCH DMA durchgeführten Messungen sowie die entsprechende Interpretation der Ergebnisse in Abhängigkeit vom Anwendungsfall.

Die komplette Studie "Comparison between 3-point bending and torsion methods for determining the viscoelastic properties of fiber-reinforced epoxy" (Vergleich zwischen 3-Punkt-Biege- und Torsionsmethoden zur Bestimmung der viskoelastischen Eigenschaften von faserverstärktem Epoxidharz) von Sebastian Huayamaresa, Dominik Grunda und Iman Tahaa,b ist hier in englischer Sprache verfügbar:

Messung der viskoelastischen Eigenschaften von faserverstärktem Verbundwerkstoffen

Kohlefaserverstärkte und glasfaserverstärkte Epoxidverbundwerkstoffe werden aufgrund ihrer hohen Leistungsfähigkeit in der Raumfahrt, Luftfahrt und im Automobilsektor in großem Umfang eingesetzt. Ihre durch die tragenden Fasern bedingte hohe Festigkeit und Steifigkeit, das geringe Gewicht und die Korrosionsbeständigkeit der Polymermatrix bringen vorteilhafte mechanische Eigenschaften mit sich. Die endgültigen Eigenschaften hängen hauptsächlich vom Fasergehalt, der Faserorientierung sowie der Faser-Matrix-Haftung ab, die für die Lastübertragung zwischen den Fasern verantwortlich ist. Für die Qualitätskontrolle ist es daher von entscheidender Bedeutung, die erreichte mechanische Leistung nach der Produktion zu überprüfen.

Eine einfache Möglichkeit ist der Einsatz der Dynamisch-Mechanischen Analyse (DMA), da die Probengröße gering ist und zusätzliche Informationen wie Glasübergang und viskoelastisches Verhalten des fertigen Verbundwerkstoffs analysiert werden können.

Einführung in die verwendeten Messtechniken

Dynamisch-Mechanische Analyse

Die dynamisch-mechanische Analyse ist ein Verfahren zur Bestimmung der viskoelastischen Eigenschaften von Polymeren und Verbundwerkstoffen. Der Speichermodul E', der Verlustmodul E" und der Verlustfaktor tan δ in Korrelation mit der GlasübergangstemperaturDer Glasübergang gilt als eine der wichtigsten Eigenschaften amorpher und teilkristalliner Materialien, wie z.B. anorganische Gläser, amorphe Metalle, Polymere, Pharmazeutika und Lebensmittel, usw., und bezeichnet den Temperaturbereich, in dem sich die mechanischen Eigenschaften des Material von einem harten und spröden Zustand in einen weicheren, verformbaren oder gummiartigen Zustand ändern.Glasübergangstemperatur Tg können mit verschiedenen Messverfahren ermittelt werden. Die gebräuchlichsten sind 3-Punkt-Biegung oder Cantilever (Ein- bzw. Zwei-Armbiegung), Druck, Torsion, aber auch Zug und Scherung. Im Vergleich zur klassischen mechanischen Prüfung werden bei der dynamisch-mechanischen Analyse kleinere Materialmengen und geringere Kräfte verwendet, um umfassende Informationen über die viskoelastischen Eigenschaften des Verbundstoffs zu erhalten. Dies macht sie zu einer sehr leistungsfähigen Technik für die Qualitätskontrolle und für die Korrelation zwischen der Materialzusammensetzung und den Eigenschaften.

3-Punkt Biegung

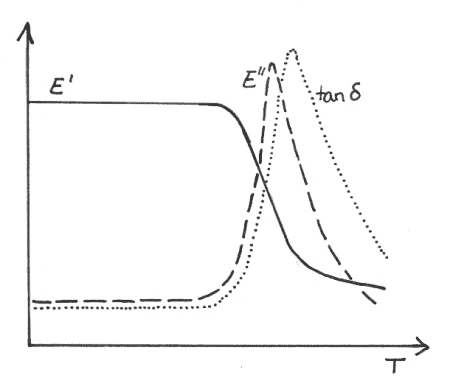

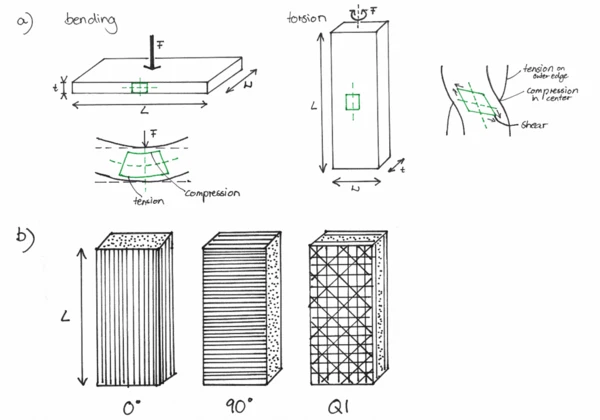

In der Studie werden diese Eigenschaften mit einer NETZSCH DMA 242E Artemis im 3-Punkt-Biegemodus bestimmt. Dieser Modus ist die gebräuchlichste Prüfmethode, da die Probe dabei einer kombinierten Druck-Zug-Belastung ausgesetzt wird und so die Zugmodule E' und E" sowie der Dämpfungsfaktor tanδ (siehe Abbildung 1) ermittelt werden. Der Glasübergang Tg kann als Wendepunkt in der E'-Kurve oder als Maximum in der E"-Kurve identifiziert werden. Während des Belastungsvorgangs befindet sich die Oberseite der Probe unter Druck und die Unterseite unter Zug. Um erhebliche Scherspannungen zu vermeiden, sollte das Verhältnis von Probenbreite zu Probendicke bei steifen Proben wie Verbundwerkstoffen 10:1 betragen.

Torsion

Zusätzlich wurden die Proben im Torsionsmodus untersucht, der einen völlig anderen Messaufbau erfordert. Die Belastung ist bei Torsion komplexer, da Zug-, Druck-, Scher- und Biegebelastung gleichzeitig auf die eingespannte Probe wirken. Die Probe erfährt einen Zug am äußeren Probenrand, Druck in der Mitte, eine Verdrehung entlang der Längsachse und das Versagen erfolgt durch Scherung. Ein Vergleich zwischen Biege- und Torsionsbeanspruchung und deren Auswirkung auf die Probenverformung ist in Abbildung 2a (grün) dargestellt.

Eine in 3-Punkt-Biegung gemessene Probe weist im Vergleich zur Torsion theoretisch die gleichen Übergangstemperaturen und Änderungen der Module und des Verlustfaktors auf, wie in Abbildung 1 dargestellt. Sie liefert jedoch zusätzlich den Schermodul G', G".

Der Zusammenhang zwischen Zugmodul E und Schermodul G ist wie folgt:

E = 2 ∙ G (1 + μ)

Die Poissonzahl µ ist eine Maßzahl, die die transversale Verformung mit der axialen Verformung in Beziehung setzt. Für steife und spröde Werte liegt µ nahe bei 0; somit beträgt der Faktor fast 2 (E=2G). Für flüssige Materialien, wie die geschmolzene Polymermatrix, liegt µ nahe bei 0,5; somit beträgt der Faktor fast 3 (E=3G). Für die meisten faserverstärkten Verbundwerkstoffe beträgt die Poissonzahl µ bei Raumtemperatur 0,1...0,3. Daher sollten die Werte von G weniger als 50 % von E betragen.

Fragen, die bei der Messung von faserverstärktem Epoxidharz aufkommen

Welche Ausrichtung haben die Fasern?

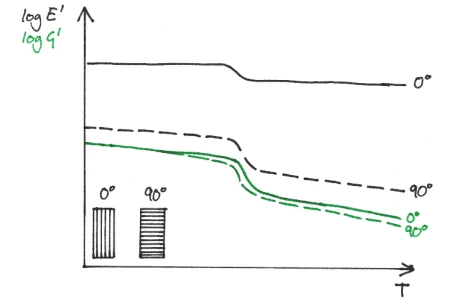

Unidirektionale Faserausrichtung: Es wurde festgestellt, dass "die Torsionsmethode nicht zwischen der Wirkung der Faserorientierung und der zugehörigen Verstärkung unterscheiden kann" [1], wenn sie senkrecht und parallel in der Klemme für unidirektionale (UD) Proben gemessen wird, die in Abbildung 2 b als 0° und 90° dargestellt sind. Im Gegensatz dazu zeigt die mit der DMA gemessene 3-Punkt-Biegung eine klare Unterscheidung. Außerdem waren "die durch Torsion gemessenen Speicher- und Verlustmodule erwartungsgemäß niedriger als die durch 3-Punkt-Biegung gemessenen" [1]. Während jedoch U-GFR 0° E " 60 GPa wie für den Verbundwerkstoff erwartet ist, ist G viel niedriger als erwartet (E " 10G). In dem von der Matrix dominierten Fall (U-GFR 90° E " 20 GPa) ist die Korrelation wie erwartet (E = 3 G). Eine Erklärung könnte das geringe Verhältnis von Breite zu Dicke der Torsionsproben sein.

Quasi-isotrope Faserorientierung: Beide Methoden sind geeignet, den Einfluss des Fasertyps (Steifigkeit) auf die dynamischen Eigenschaften der Verbundwerkstoffe wiederzugeben. Allerdings korrelieren die absoluten Werte der Speichermodule wiederum nicht miteinander, so dass die Torsionsergebnisse nur als qualitative Identifizierung von Unterschieden nutzbar sind.

Welche Rolle spielt die Probenvorbereitung?

Nicht nur die Faserorientierung des Materials ist ausschlaggebend für die Wahl der Methode, die die besten Ergebnisse liefert, sondern auch die Probenvorbereitung und damit auch die Verfügbarkeit von ausreichend Material.

"Besondere Aufmerksamkeit ist bei der Probenvorbereitung erforderlich, da die Ergebnisse sehr empfindlich auf Schwankungen der Probenbreite und -dicke reagieren. Diese Studie zeigte, dass eine unregelmäßige Probenbreite zu großen Streuungen bei den Werten des Speichermoduls führen kann" [1].

Gute Maßhaltigkeit

3-Punkt-Biegeversuche mittels DMA an den fünf U-GFR-Epoxidproben in 0°-Orientierung zeigten "signifikante Unterschiede in den Speichermodulen von zwei der Proben" [1].

Eine weitere Analyse mit dem Stereomikroskop ergab, dass die beiden Proben "> 0,5 mm Abweichung in der Breite aufwiesen und Unterschiede von über 30 % in E'" [1], während die anderen Proben nur geringe Abweichungen zeigten. Dieses Ergebnis "stimmt mit anderen Untersuchungen überein, die veranschaulichten, dass die Probenabmessungen für die Genauigkeit der DMA-Biegeprüfung entscheidend sind" [1].

Einfluss der Probenlänge

Der Einfluss der Probenlänge wurde anhand verschiedener Probenlängen in Torsion untersucht. "Eine Vergrößerung der Spannweite [...] führte zu einem höheren vom Gerät gemessenen Biegewinkel [...], der die größere Spannweite kompensiert [...], was zu ähnlichen komplexen Schermodulen, Speichermodulen und Verlustmodulen führte. [...] Aufgrund dieser Beobachtungen kann festgestellt werden, dass die viskoelastischen Eigenschaften von Verbundwerkstoffen, die im Torsionsmodus gemessen werden, unabhängig von der Faserorientierung nicht von der Probenlänge beeinflusst werden" [1], solange das Verhältnis von Breite zu Dicke konstant gehalten wird.

Insgesamt hat jede Methode ihre Stärken und Schwächen, die vom jeweils untersuchten Verbundwerkstofftyp abhängig sind. "Die 3-Punkt-Biegemethode erwies sich als geeigneter, um den wichtigen Einfluss der Faserorientierung bei unidirektionalem faserverstärktem Epoxid zu erkennen. [1]" Es zeigte sich auch, wie empfindlich die Probenvorbereitung ist. Eine sorgfältige Kontrolle der Probenabmessungen ist für die Konsistenz erforderlich. Es hat sich gezeigt, dass die Torsion qualitativ die gleichen Ergebnisse liefert. Allerdings stimmen die absoluten Modulwerte nicht mit der bekannten Korrelation überein. Ihre Stärke zeigt sich bei Messungen von Material, das für Teile unter Torsionsbelastung verwendet wird, sowie bei Proben, für die nur sehr wenig Material zur Verfügung steht und deren Probengröße weiter minimiert werden muss.

Ein Wort zur Messung der Glasübergangstemperatur

Die Glasübergangstemperatur kann mit beiden untersuchten Prüfmethoden genau bestimmt werden. Der Wendepunkt der E'/G'-Kurve und der Scheitelpunkt der E''/G"-Kurve können sowohl bei der 3-Punkt-Biegung als auch bei der Torsion zur Bestimmung der Tg mit guter Genauigkeit für kohlenstoff- und glasfaserverstärkte Epoxidverbundwerkstoffe verwendet werden (Abbildung 1). Dies bedeutet, dass trotz der Variation der absoluten Werte der viskoelastischen Eigenschaften die Temperaturabhängigkeit der charakteristischen Übergänge gültig bleibt.

Quellenangabe

[1] https://doi.org/10.1016/j.polymertesting.2020.106428

Affiliationen

a Fraunhofer IGCV, Fraunhofer Research Institution for Casting, Composite and Processing Technology IGCV, Am Technologiezentrum 2, 86159, Augsburg, Germany

b Ain Shams University, Faculty of Engineering – Design and Production Engineering Department, El Sarayat Str. 1, 11517 Cairo, Egypt

Möchten Sie mehr über die Grundlagen und Anwendungsbereiche der Dynamisch-Mechanischen Analyse erfahren?

Nehmen Sie an unserem Webinar am 14. Februar teil!

Inhalt des kostenfreien Webinars ist die Erklärung des viskoelastischen Materialverhaltens, die Grundlagen der Messtechnik der DMA sowie ausgewählte Materialeigenschaften anhand von Applikationsbeispielen.