Einleitung

Mit der Laserflash Methode lässt sich die TemperaturleitfähigkeitDie Temperaturleitfähigkeit (a mit der Einheit mm2/s) ist eine materialabhängige Stoffeigenschaft zur Charakterisierung des instationären Wärmetransports. Sie gibt an, wie schnell ein Material auf eine Temperaturänderung reagiert.Temperaturleitfähigkeit verschiedenster Materialien von Metallen über Polymere bis hin zu Keramiken einfach und schnell bestimmen. Des Weiteren können mit dieser Methode die Spezifische Wärmekapazität (cp)Die spezifische Wärmekapazität oder Wärmekapazität ist eine messbare physikalische Größe, die dem Verhältnis der einem Objekt zugeführten Wärme zur resultierenden Temperaturänderung entspricht.spezifische Wärmekapazität und die WärmeleitfähigkeitDie Wärmeleitfähigkeit (λ mit der Einheit W/(m•K)) beschreibt den Transport von Energie - in Form von Wärme - durch einen Körper aufgrund eines Temperaturgefälles.Wärmeleitfähigkeit ermittelt werden. Dabei wird die Probe auf der Unterseite durch eine Blitzlampe oder einen Laserimpuls erwärmt und der Temperaturanstieg auf der Oberseite mittels Infrarotdetektor aufgezeichnet.

Um ein gutes Detektorsignal zu erhalten, muss die Probe einige wichtige Kriterien erfüllen:

- Die Probe darf im sichtbaren und IR-nahen Wellenlängenbereich nicht durchsichtig sein.

- Die Probe sollte nicht reflektieren.

- Die Probe sollte ein gutes Emissons-/Absorptionsvermögen aufweisen.

Bei einigen Materialien ist dies allerdings nicht automatisch gegeben. Viele Polymere und Gläser sind im sichtbaren und IR-nahen Wellenlängenbereich transluzent; Metalle dagegen haben ein hohes Reflexionsvermögen. Die meisten Materialien besitzen außerdem ein geringes Emissions-/Absorptionsvermögen, was sich ungünstig auf das Signal-Rausch-Verhältnis auswirkt. Um trotzdem gute Signale zu erhalten, werden die Proben in den meisten Fällen entweder mit Grafit beschichtet oder mit Gold besputtert. Wann eine Beschichtung notwendig ist, wie die Beschichtung bei verschiedenen Proben aufgebracht werden muss und welchen Einfluss die Beschichtung eventuell auf das Messergebnis haben kann, wird im Folgenden beschrieben.

Wann ist eine Beschichtung notwendig?

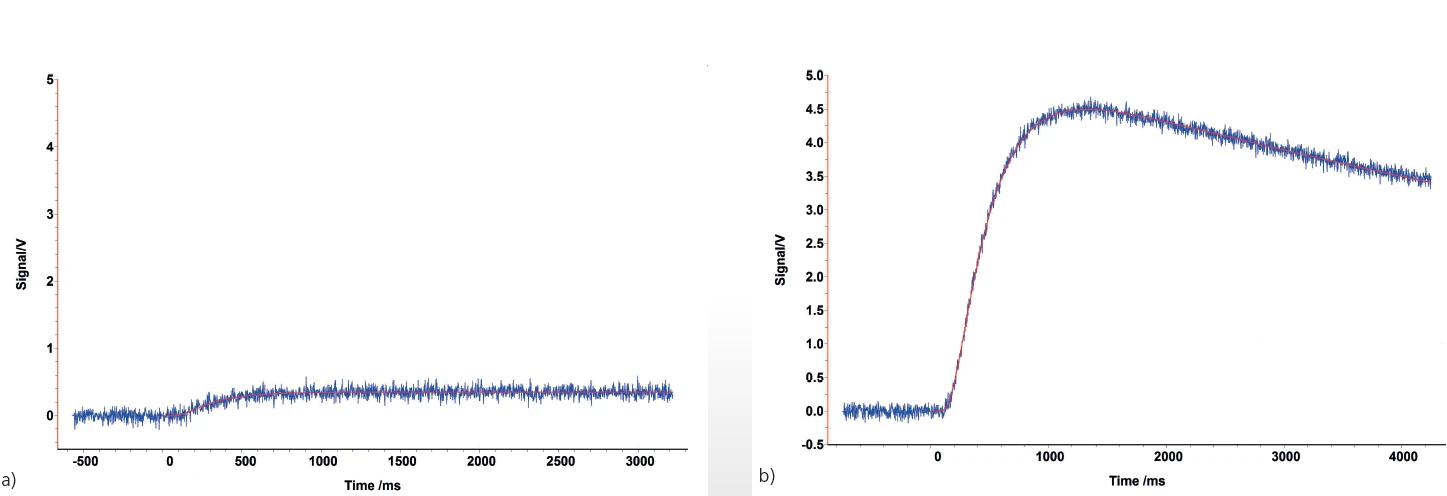

Generell sollten alle Proben beschichtet werden. Damit wird gewährleistet, dass das Emissions-/Absorptionsvermögen der Probe hoch und das Signal-Rausch-Verhältnis optimal ist. Abbildung 1 zeigt das Signal einer Probe mit und ohne Beschichtung. Das Signal-Rausch-Verhältnis und der Signalhub sind bei der Probe ohne Beschichtung deutlich schlechter.

Nur bei wenigen Proben kann unter Umständen auf eine Beschichtung verzichtet werden. Das trifft auf Proben zu, die keine Reflexion aufweisen und nicht transluzent sind (z.B. kohlenstoffhaltige Polymere). In Abbildung 2 sind die Signale einer grafithaltigen Polymerprobe mit und ohne Grafitbeschichtung gezeigt. Da die Probe nicht transluzent ist und nicht reflektiert, sind beide Signale nahezu identisch und eine Beschichtung ist nicht unbedingt erforderlich.

Zwingend notwendig ist eine Beschichtung dagegen, wenn die spezifische Wärmekapazität mit der Vergleichsmethode (Referenzmethode) gemessen werden soll. Probe und Referenz benötigen dabei dasselbe Emissions-/Absorptionvermögen. Mit einer Grafitschicht kann dies erzielt werden.

Welche Beschichtung findet wann Anwendung?

Grafit ist die Standardbeschichtung, das als Grafitspray aufgetragen wird und anschließend auf der Probe zu einer Grafitschicht austrocknet.

Bei sehr dünnen transparenten Proben, z.B. PE-Folie, kann eine deckende Grafitschicht im Verhältnis zur Probe zu dick sein. Aus diesem Grund wird die Probe dann mit Gold besputtert, um sie lichtundurchlässig zu machen. Zusätzlich sollte die Probe nach dem Besputtern noch mit Grafit bestäubt werden, um das Emissions-/Absorptionsvermögen zu erhöhen.

Besteht, vor allem bei höheren Temperaturen, die Gefahr einer Reaktion zwischen Kohlenstoff und Probe, wie z.B. bei Stählen, sollte auf ein alternatives Beschichtungsmaterial zurückgegriffen werden. Oft reicht bei Metallen auch eine Aufrauung der Oberfläche, z.B. durch Sandstrahlen oder Sandpapier, aus.

Wie dick sollte die Beschichtung aufgebracht sein?

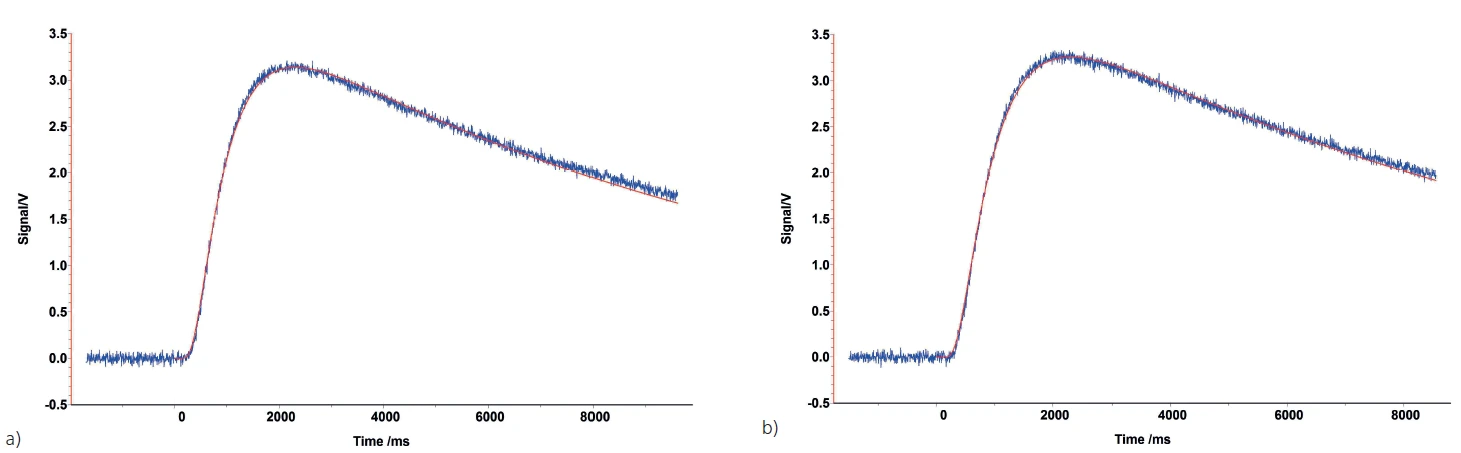

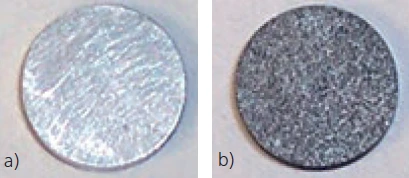

Bei den meisten Proben genügt eine deckende, gleichmäßige Grafitschicht von ca. 5 μm, wodurch das Messergebnis nicht beeinflusst wird. Abbildung 3 zeigt eine Metallprobe vor und nach der Beschichtung mit Grafit.

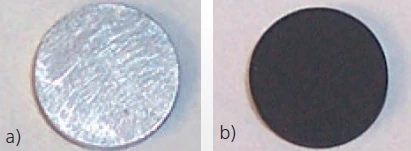

Beim Besputtern von sehr dünnen Proben mit Gold wird eine dünne Goldschicht (Dicke im nm-Bereich) aufgebracht. Wichtig ist hierbei, dass kein Licht mehr durch die Probe dringt. Dies kann z.B. durch eine starke Lichtquelle kontrolliert werden. Falls noch Licht durch die Probe gelangt, muss der Sputter-Vorgang wiederholt werden. Wie oft, hängt vom Sputtergerät, dessen Einstellungen und von der Probe ab. Nach dem Sputtern sollte die Probe so mit Grafit bestäubt werden, dass die Goldschicht noch gut zu erkennen ist (keine deckende Grafitschicht!). Ein Beispiel ist in Abbildung 4 gezeigt.

Welchen Einfluss hat die Beschichtung auf das Messergebnis?

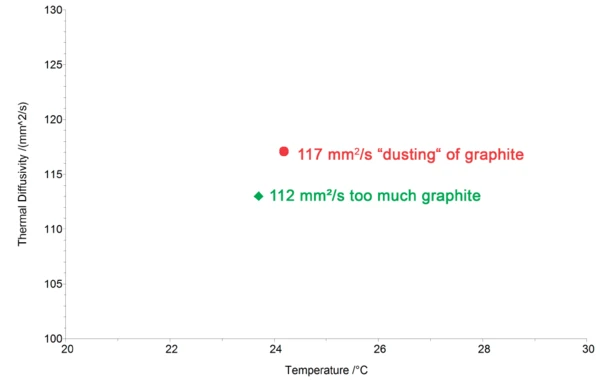

Eine richtig aufgebrachte Beschichtung hat keinen Einfluss auf das Messergebnis. Es gibt allerdings einige Ausnahmen, bei denen die Beschichtung mit besonderer Sorgfalt erfolgen sollte, um negative Einflüsse auf das Ergebnis zu vermeiden. Bei gut leitenden Materialien, wie z.B. Kupfer oder Aluminium, darf die Beschichtung nicht zu dick aufgetragen sein. Die Beschichtung setzt dabei den Messwert der Temperaturleitfähigkeit herab, da das Grafit im Gegensatz zu Kupfer wesentlich schlechter leitet. Ein Beispiel hierfür gibt Abbildung 5 wieder.

Mit einer normal dicken Beschichtung von 5 μm wird der Sollwert von 117 m²/s nicht erreicht. Durch das Grafit wird der Messwert verringert, was hier als grüner Diagrammpunkt dargestellt ist. Es stellt sich eine Abweichung von mehr als 4 % ein. Wird allerdings nur ein „Hauch“ von Grafit aufgebracht, siehe Abbildung 6, wird der Literaturwert genau getroffen (roter Diagrammpunkt).

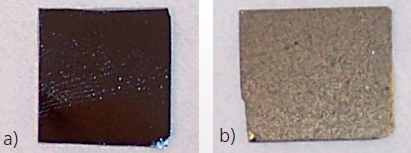

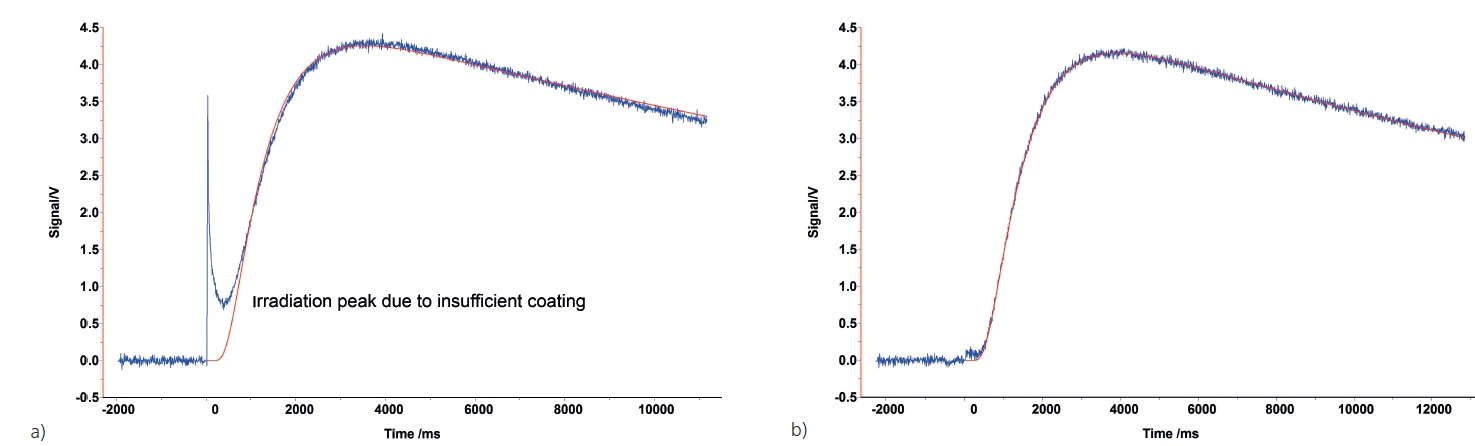

Im Gegensatz dazu besteht auch die Möglichkeit, zu wenig Grafit aufzutragen. Dann kann es z.B. bei Polymeren vorkommen, dass ein gewisser Strahlungsanteil der Blitzlampe zum Detektor durchdringt. Ein Beispiel hierfür ist in Abbildung 7a) am Messbeginn zu sehen. Hier empfiehlt es sich, die Beschichtung dicker aufzutragen, sodass das Signal der Abbildung 7b) entspricht.

Zusammenfassung

Grundsätzlich ist es empfehlenswert, alle Proben bei LFA-Messungen zu beschichten. Je nachdem welches Material untersucht werden soll und wie dick dieses ist, kann z.B. Grafit oder Gold als Beschichtungsmaterial dienen. Meist ist eine einfache Schicht aus Grafit ausreichend. Bei einigen Proben, z.B. gut leitende Materialien oder sehr dünnen Proben, muss die Beschichtung auf die Probe abgestimmt werden.