Einführung

Wichtige Parameter bei DSC-Messungen sind definierte Heiz- und Kühlraten. Internationale Normen empfehlen aufgrund des angestrebten thermodynamischen Gleichgewichts eine Heizrate von 10 K/min oder 20 K/min (ISO 11357, DIN 53765, ASTM E793, ASTM E794). Demgegenüber möchte man bei der Polymerverarbeitung im Rahmen der Qualitätskontrolle und -sicherung mit höherer Heizrate (z.B. bei 40 K/min) schneller zu einem aussagefähigen Messergebnis kommen. Hier geht es vor allem um die Vergleichbarkeit einer aktuell gemessenen Probe aus einem reklamierten Teil zu einem Rückstellmuster.

Einfluss der Heiz- und Kühlrate am Beispiel von PBT

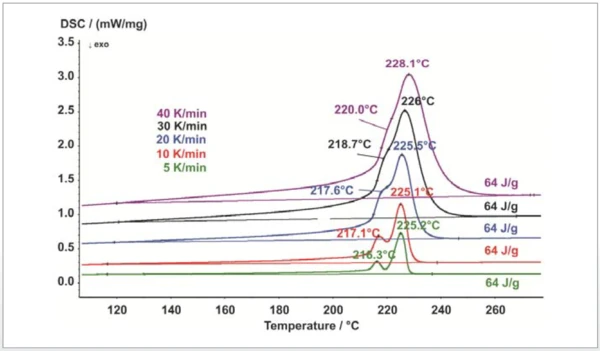

Abbildung 1 zeigt das Schmelzverhalten von Polybutylenterephthalat (PBT) bei zunehmender Heizrate. Die Messungen wurden mit der DSC 204 F1 Phoenix® in Stickstoff atmosphäre durchgeführt. Die relativ hohe Heizrate von 40 K/min an dem teilkristallinen PBT liefert nicht mehr die typische ß-Schmelzphase der kleineren Kristallite, sondern nur noch den Hauptschmelzpeak (hier bei 228 °C). Bei der Materialidentifizierung könnte hier fälschlich vermutet werden, dass es sich um Polyamid 6 (PA 6) handelt. Die niedrigere Heizrate von 10 K/min zeigt bereits bei 217 °C die deutlich vom Hauptpeak getrennte ß-Phase, die typisch für PBT ist und bei PA 6 nicht auftritt.

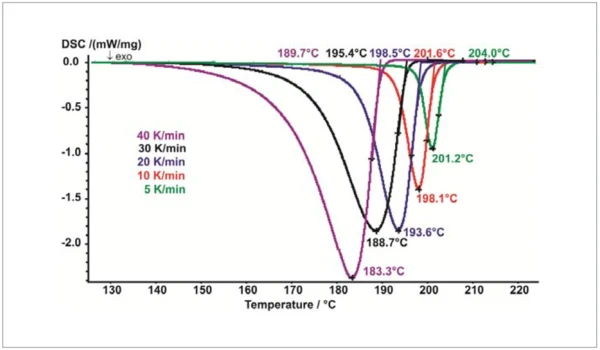

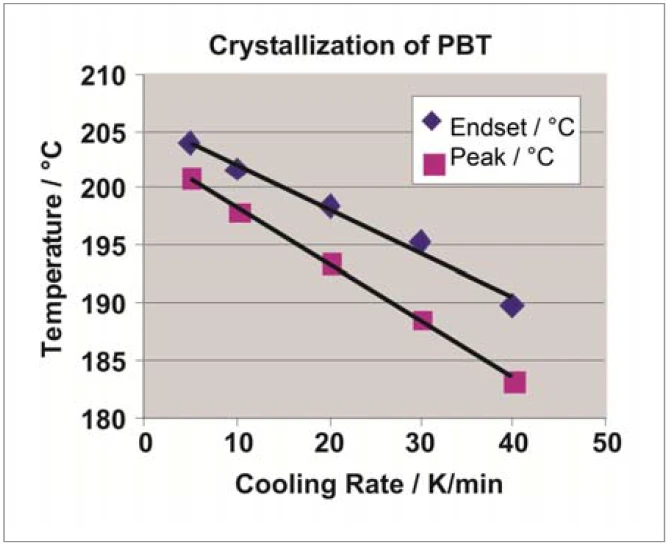

Die mit Intracooler durchgeführte geregelte Abkühlung aus der Schmelze liefert das Kristallisationsverhalten von PBT (Abbildung 2). Mit zunehmender Kühlrate verschieben sich sowohl der Beginn der Erstarrung (extrapolierter “Endset”, Blickrichtung von rechts nach links) als auch die Kristallisationspeaktemperatur zu niedrigeren Werten (Abbildung 3).

Mit zunehmender Kühlrate wird der Kristallisationspeak nicht nur größer, sondern verläuft auch über einen weiteren Temperaturbereich. Obwohl beim Spritzgießen wesentlich höhere Kühlraten eingesetzt werden, liefert die DSC wichtige Hinweise, ab wann bzw. bei welcher Temperatur das Formteil sicher und verzugsfrei aus dem Werkzeug entnommen werden kann.

Zusammenfassung

Pflichtbewusst wird vom Operator die Temperaturkalibrierung bei höheren Heizraten durchgeführt und die Verschiebung der Schmelzpeaktemperatur zu höheren Werten registriert. Jedoch ist man oftmals überrascht, dass die DSC-Messung an der realen Polymerprobe nicht das gewünschte Ergebnis zeigt. Aufgrund der verwendeten hohen Heizrate werden thermische Effekte verschleppt; einzelne Peaks oder Schmelzphasen können nicht mehr zuverlässig getrennt werden.

Auch die Kühlrate nimmt Einfluss auf das Kristallisationsverhalten. Schnelle Kühlraten verursachen eine Verzögerung der KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation, dienen jedoch zur Optimierung des Produktionsprozesses.