Einleitung

Epoxidharz (engl. epoxy resin, abgekürzt EP) ist ein allgemeiner Begriff für eine große Klasse von Polymeren, die mehr als zwei Epoxidgruppen in den Wiederholungseinheiten der Molekülkette enthalten. Epoxidharze werden als Kondensationsprodukt von Epichlorhydrin und Bisphenol A oder Polyol hergestellt. Aufgrund der chemischen Aktivität der Epoxidgruppe kann eine Vielzahl von Verbindungen als Härterkomponente zur Vernetzung und Aushärtung verwendet werden. Dabei wird eine Netzwerkstruktur erzeugt, die nicht thermoplastisch ist, und somit handelt sich also um ein duroplastisches Polymer. Epoxidharze des Typs Bisphenol A sind die am weitesten verbreiteten und eingesetzten Duroplaste, nicht nur aufgrund der Produktionsmenge, sondern auch aufgrund der verschiedensten Variationen bzw. Variationsmöglichkeiten hinsichtlich des Einsatzgebietes. Im Zuge neuer, modifizierter Typen wird auch die Qualität ständig verbessert.

Epoxidharze verfügen über ausgezeichnete physikalische und mechanische Eigenschaften und sind auch als elektrische Isolationsmaterialen bestens geeignet. Weiterhin zeichnen sich Epoxidharze durch ihre Kompatibilität zu anderen Materialien aus. Im Gegensatz zu anderen duroplastischen Kunststoffen sind Epoxidharze in ihrer Anwendung und Verarbeitbarkeit sehr flexibel. Somit können Epoxidharze als Beschichtungen, Verbundwerkstoffe, Gusswerkstoffe, Klebstoffe, Formmaterialien und Spritzgusswerkstoffe eingesetzt werden.

Abstimmung der Materialeigenschaften

Für eine Abstimmung der Materialeigenschaften auf das Anwendungsspektrum von Epoxidharzmaterialien ist es notwendig, zum einen die Aushärtungstemperatur und die Aushärtungswärme von Epoxidharzen für die Verarbeitung zu bestimmen. Zum anderen muss auch die GlasübergangstemperaturDer Glasübergang gilt als eine der wichtigsten Eigenschaften amorpher und teilkristalliner Materialien, wie z.B. anorganische Gläser, amorphe Metalle, Polymere, Pharmazeutika und Lebensmittel, usw., und bezeichnet den Temperaturbereich, in dem sich die mechanischen Eigenschaften des Material von einem harten und spröden Zustand in einen weicheren, verformbaren oder gummiartigen Zustand ändern.Glasübergangstemperatur des Materials entsprechend der Anwendung abgestimmt sein.

Messmethode

Zur Bestimmung dieser Materialeigenschaften ist die Dynamische Differenzkalorimetrie (DDK, engl. DSC) die Methode der Wahl. Mit dieser Methode lassen sich die oben genannten Eigenschaften relativ schnell mit einem hohen Probendurchsatz bestimmen. Oftmals sind jedoch EP-Proben partiell ausgehärtete Materialien, d. h. das ursprüngliche Material ist nicht vollständig ausgehärtet. Beim Aufheizen einer derartigen Probe durchläuft diese sowohl den Glasübergang als auch die Nachhärtung. Diese beiden Effekte liegen in Bezug auf die Temperatur oft sehr nahe beieinander oder überschneiden sich, so dass herkömmliche DSC-Methoden mit konstanter Heizrate – sei es während einer ersten oder einer zweiten Aufheizung – oftmals keine zufriedenstellenden Testergebnisse erzielen. In diesem Fall muss die temperaturmodulierte DSC-Methode (TM-DSC) verwendet werden, um aussagekräftigere Testergebnisse zu erhalten.

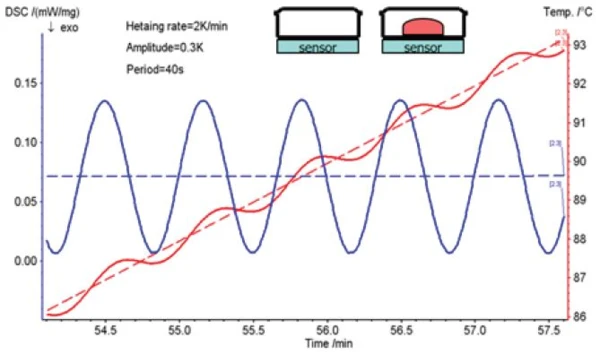

Bei der TM-DSC Methode wird die Probe nicht wie bei einer konventionellen DSC-Methode mit einer konstanten Aufheizrate aufgeheizt, sondern mit einer sinusförmigen Modulation der Temperatur. Die entsprechende Heizrate ist eine Cosinus-Wellenform. Wenn diese cosinusförmige Heizrate auf die Probe angewandt wird, erhält man als Antwort einen ebenso cosinusförmigen Wärmefluss als Signal mit einer gewissen Phasenverzögerung (Abbildung 1).

Messergebnisse

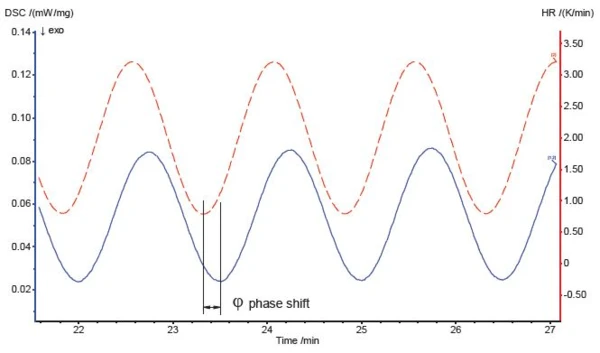

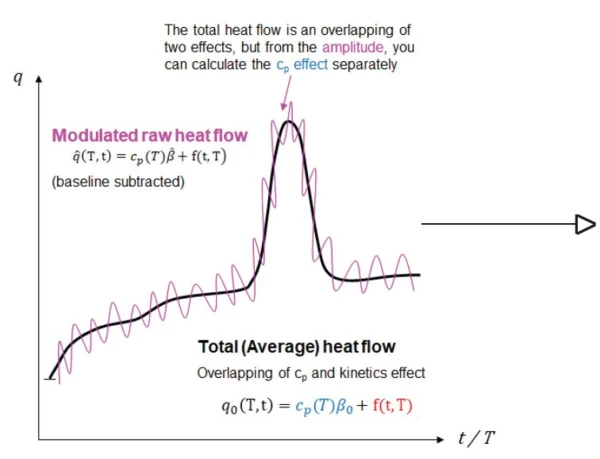

Durch die Analyse der Sinus- bzw. Cosinus-Signale unter Berücksichtigung der Korrektur für Basislinie, Amplitude und Phasenverschiebung ist es möglich, zwei unabhängige Kurven, den reversierenden („reversing“) Wärmefluss und den nicht-reversierenden („non-reversing“) Wärmefluss von der gesamten Wärmefluss-Signalkurve zu trennen (Abbildung 2).

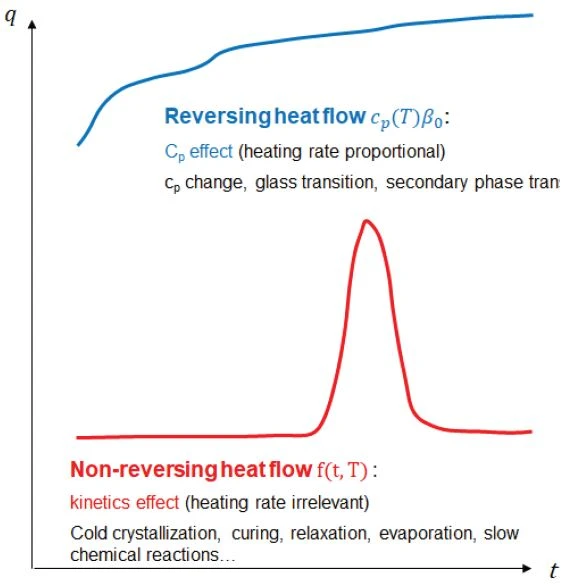

Die Wärmekapazitätseffekte (die "Stufenübergänge" auf der Kurve, wie z. B. Glasübergang, Curie-Punkt-Übergang, Phasenübergänge zweiter Ordnung, Wärmekapazitätsänderung vor und nach der Reaktion usw.) des Materials zeigt die reversierende Wärmefluss Kurve bei der Aufheizung.

Kinetische Effekte (wie Nachkristallisation (Kaltkristallisation)Bei der Nachkristallisation handelt es sich um eine Veränderung der physikalischen Struktur, die zur Erhöhung des Kristallisationsgrades und der Lamellendicke sowie zur Vervollkommnung der Kristallstruktur führt.Kaltkristallisation, exotherme Aushärtung, Enthalpierelaxation, VerdampfungVerdampfung beschreibt die Phasenumwandlung eines Stoffes von der flüssigen in die gasförmige Phase. Beim Verdampfen eines Stoffes unterscheidet man grundsätzlich zwei Formen, Sieden und Verdunstung.Verdampfung von Lösungsmitteln und Wasser, chemische Reaktionen, Zersetzung usw.) treten in der nicht-reversierenden Wärmeflusskurve auf. Dadurch können überlagernde thermische Effekte getrennt werden.

Für Epoxidharz stellt der Glasübergang einen Wärmekapazitätseffekt und die Nachhärtung einen kinetischen Effekt dar. Auf einer einzigen Wärmeflusskurve einer konventionellen DSC-Messung überlagern sich diese beiden Prozesse und heben sich gegenseitig auf, wenn die Temperaturbereiche ähnlich sind. Bei der TM-DSC-Messung hingegen werden diese beiden Prozesse klar in zwei unabhängige Wärmeflusskurven getrennt, und die beiden Effekte können unabhängig voneinander analysiert und quantifiziert werden.

TM-DSC-Applikationen

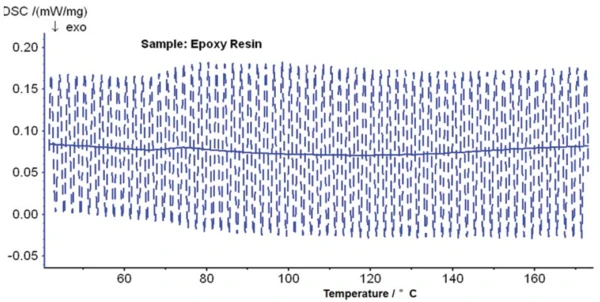

Abbildung 3 zeigt die DSC-Rohdaten einer mit TM-DSC untersuchten Epoxidharzprobe. Die blaue Kurve (durchgezogene Linie) im Diagramm ist die durchschnittliche Wärmeflusskurve (auch als Gesamtwärmeflusskurve benannt), die durch Fourier-Analyse der Rohdaten des Wärmeflusssignals (gestrichelte Kurve) erhalten wird. Die Gesamtwärmeflusskurve entspricht dem Ergebnis einer konventionellen DSC-Messung. Aus dieser Kurve allein wird es nicht offensichtlich, ob es sich um den Glasübergang oder eine Nachvernetzung handelt. Ein unerfahrener DSC-Anwender könnte nur eine leicht gekrümmte "Basislinie" erkennen, eventuell noch sehr schwach ausgeprägte Effekte im Bereich von 60 bis 100 °C, bei welchen es nicht klar ersichtlich wird, ob es sich dabei um endo- oder exotherme Effekte handelt.

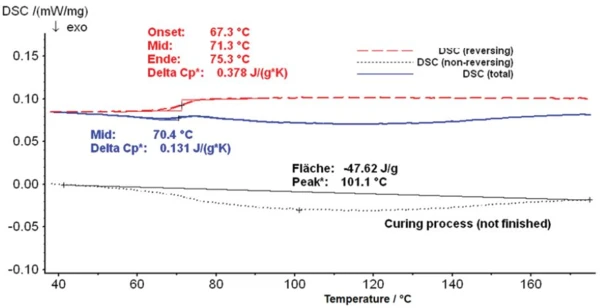

Mit Hilfe der Temperaturmodulation erhalten wir die in Abbildung 4 gezeigten Ergebnisse. Die blaue Kurve ist wieder die Gesamt-Wärmeflusskurve. Die rote Kurve ist die reversierende Wärmeflusskurve, die deutlich den Glasübergang bei 71 °C (Stufe als Midpoint nach dem Halbstufenhöhenverfahren ausgewertet) zeigt und eine Änderung der spezifischen Wärmekapazität von 0,378 J/(g·K) aufweist. In der reversierenden DSC-Kurve ist die Glasübergangsstufe wesentlich deutlicher zu erkennen im Vergleich zur DSC-Gesamtkurve.

Die schwarze gestrichelte Linie dagegen ist die nicht-reversierende Wärmeflusskurve, die einen sehr breiten exothermen Effekt zeigt, welcher dem Nachhärtungsprozess entspricht. Die Peaktemperatur liegt bei 101,1 °C, und die Enthalpie für diesen Effekt beträgt 47,62 J/g.

Aus den beiden Kurven wird ersichtlich, dass sich der Glasübergang der Probe und die Nachhärtung im Temperaturintervall etwas überlagern. Der Beginn des exothermen Effektes der Probe liegt bei ca. 50 °C, somit bereits im Bereich der Änderung der Wärmekapazität am Glasübergang und kompensiert diesen teilweise. Dies führt dazu, dass die beiden Effekte im Gesamtwärmefluss oder bei Wärmeflusskurven, die mit der herkömmlichen DSC gemessen werden, nicht eindeutig auswertbar sind. Einzig mit der Methode der Temperaturmodulation ist es möglich, die Effekte zu trennen. Die so getrennten Effekte können nun separat ausgewertet werden und liefern dann präzise Werte für die Nachvernetzungsenthalpie und die Glasübergangstemperatur.

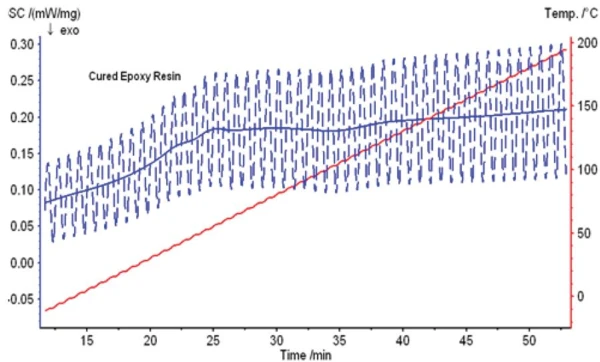

Abbildung 5 zeigt die Rohdaten einer TM-DSC-Messung an einer anderen Epoxidharzprobe. Aus der mittleren Wärmeflusskurve (blaue, durchgezogene Linie) können wir sehen, dass hier mehrere thermische Effekte zwischen Raumtemperatur und 150 °C auftreten. Aber handelt es sich bei diesen Effekten um endotherme bzw. exotherme Effekte oder Phasenübergänge? Wo liegen die geeigneten Anfangs- und Endtemperaturen zur Auswertung der jeweiligen Effekte? Für einen unerfahrenen Anwender bereitet die Auswertung der Messergebnisse große Schwierigkeiten.

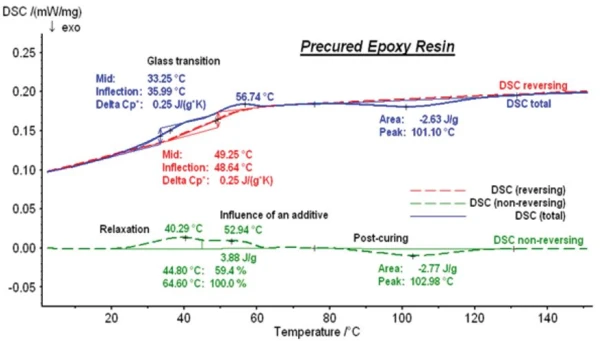

Nach Auftrennung der TM-DSC Messung in eine reversierende und nicht-reversierende DSC-Kurve werden jedoch die Ergebnisse in Abbildung 6 erhalten.

Die blaue Kurve ist immer noch die Gesamt-Wärmeflusskurve. Die rote Kurve ist die reversierende DSC-Kurve mit einer deutlichen Stufe, welche dem Glasübergang des Materials mit einer Glasübergangstemperatur Tg von 49,3 °C (Midpoint) entspricht. Somit liegt der richtig ausgewertete Glasübergang 16 °C höher als die Auswertung der scheinbaren Stufe in der DSC-Gesamtkurve.

Die grün gestrichelte Linie zeigt die nicht-reversierende DSC-Kurve. Mit Hilfe der einzigartigen FRC-Korrekturfunktion1 der NETZSCH TM-DSC ist hier die Basislinie horizontal, womit endotherme und exotherme Effekte eindeutig unterschieden werden können. Der endotherme Effekt bei 40,3 °C stellt einen Relaxationseffekt dar, der dem Glasübergang in diesem Temperaturbereich überlagert ist. Der weitere endotherme Effekt bei 52,9 °C ist das Schmelzen eines Additivs. Die Nachvernetzung kann nun als exothermer Effekt mit Peaktemperatur bei 103 °C und einer Enthalpie von 2,77 J/g beobachtet werden.

1 Die FRC-Korrektur des Wärmestroms ist eine Korrektur, welche die Frequenz, die Abhängigkeit des Wärmewiderstands zwischen Probe und Probentiegel von der Temperatur sowie die Abhängigkeit der Wärmekapazität der Probe von der Temperatur berücksichtigt.

Bestimmung der Glasübergangstemperatur einer weiteren Epoxidharzprobe

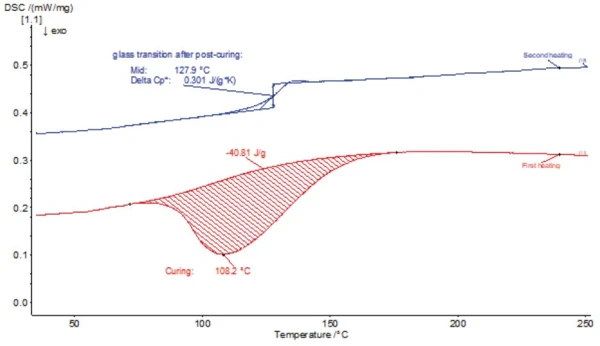

Bei dem dritten Beispiel handelte es sich um eine weitere Epoxidharzprobe mit der Aufgabenstellung, die Glasübergangstemperatur zu bestimmen. Zunächst wurde die Probe mit der konventionellen DSC-Methode (siehe Abbildung 7) mit einer linearen Heizrate von 10 K/min getestet. In der ersten Aufheizung (rote Kurve) kann nur ein großer exothermer Aushärtungeffekt detektiert werden, jedoch kein Glasübergang. Erst bei der zweiten Aufheizung (blaue Kurve) derselben Probe ist ein ausgeprägterer Glasübergang als Stufe (aufgrund der Änderung der spezifischen Wärmekapazität am Glasübergang) im DSC-Signal sichtbar.

Bei der herkömmlichen DSC-Methode ohne Temperaturmodulation kann man den Glasübergang nur in der zweiten Aufheizung messen. In der ersten Aufheizung ist der Glasübergang überlagert durch den exothermen Effekt der Nachhärtung.

Die anhand der zweiten Aufheizung bestimmte Glasübergangstemperatur lag bei 128 °C (Tg (midpoint)). Diese Glasübergangstemperatur weicht jedoch stark vom erwarteten Wert zwischen 80 °C und 90 °C ab.

Diese Diskrepanz kann dadurch erklärt werden, dass aufgrund der Nachvernetzung während der ersten Aufheizung die Glasübergangstemperatur in der zweiten Aufheizung zu höherer Temperatur verschoben wird. Somit kann mit dieser Methode nur der Glasübergang der vollständig vernetzten Probe bestimmt werden. Die Bestimmung der Glasübergangstemperatur des nur zum Teil vernetzten Materials ist mit dieser Methode nicht möglich.

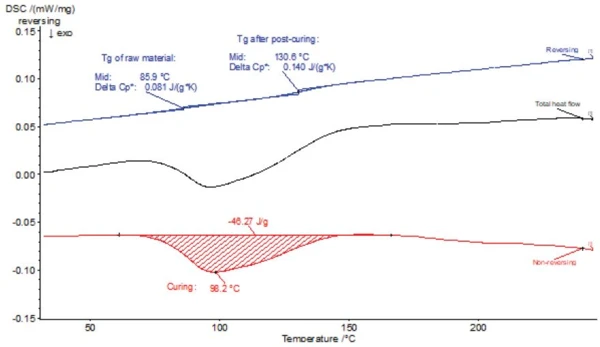

Dieses Problem kann nur durch die TM-DSC-Methode gelöst werden. Die Ergebnisse sind in Abbildung 8 dargestellt.

Die modulierte DSC-Messung wurde mit nur einer einzigen Aufheizung durchgeführt. Die schwarze Kurve ist die Gesamtwärmeflusskurve, die den Ergebnissen der herkömmlichen DSC-Messung entspricht. Die Auswertung der TM-DSC-Messung zeigt den exothermen Nachvernetzungseffekt in der nicht-reversierenden DSC-Kurve (rote Kurve). Aufgrund der horizontalen Basislinie können hier die Peaktemperatur und die Enthalpie präzise ausgewertet werden.

Die reversierende DSC-Kurve (blaue Kurve) zeigt den Glasübergang bei 85,9 °C (Mittelpunkt), somit liegt diese Glasübergangstemperatur im erwarteten Temperaturbereich. Weiterhin ist noch ein zweiter Glasübergang bei 130,6 °C zu beobachten. Diese Glasübergangstemperatur entspricht nahezu dem Wert, welcher bei der zweiten Aufheizung bei der herkömmlichen DSC-Methode bestimmt werden konnte.

Erklären lässt sich dieses Phänomen wie folgt: Bei der TM-DSC-Methode ändert sich während der Nachvernetzungseffektes die Glasübergangstemperatur kontinuierlich. Der erste Glasübergang entspricht dem Tg des Rohmaterials vor der Nachhärtung, während der zweite Glasübergang dem Tg des vollständig vernetzten Materials entspricht. Somit könnte man die TM-DSC auch als "in-situ-Analysemethode" bezeichnen, da die Änderung der Glasübergangstemperatur während einer einzigen Aufheizung beobachtet werden kann. Dies ist ein deutlicher Benefit gegenüber einer herkömmlichen DSC-Messung.

Zusammenfassung

Epoxidharze sind ein vielseitig einsetzbares und somit weit verbreitetes Polymermaterial, welches thermisch aushärtet. Daher werden an diesem Polymermaterial häufig DSC-Routineprüfungen durchgeführt. Viele dieser Proben sind partiell ausgehärtete Proben, an welchen die Glasübergangstemperatur und der Nachhärtungsprozess getestet werden sollen. Diese beiden thermischen Effekte liegen oft im gleichen Temperaturbereich; somit überlagern sich die beiden Effekte in einer konventionellen DSC-Messung mit linearer Heizrate. Eine quantitative Auswertung der Ergebnisse ist dadurch oft nicht möglich. Selbst wenn eine zweite Aufheizung durchgeführt wird, kann dieses Problem nicht gelöst werden, da sich der Zustand der Probe nach der ersten Aufheizung verändert hat. Die Glasübergangstemperatur, die anhand der zweiten Aufheizung bestimmt wird, entspricht nicht mehr der ursprünglichen Glasübergangstemperatur.

Dieses Problem kann nur mit Hilfe der temperatur-modulierten DSC (TM-DSC) gelöst werden. Aufgrund des grundlegenden Unterschieds der thermischen Effekte des Glasübergangs und des Aushärtungseffektes zeigen sich diese beiden Effekte bei TM-DSC Messungen zum einen in der reversierenden DSC-Kurve (Glasübergang) und zum anderen in der nicht-reversierenden DSC-Kurve (Aushärtungseffekt). Somit können diese beiden Effekte unabhängig voneinander analysiert und quantitativ bestimmt werden. Die TM-DSC trennt nicht nur den Glasübergang von Aushärtungseffekten, sondern auch von anderen überlagernden thermischen Effekten wie beispielsweise Relaxationseffekte. Der Glasübergangseffekt ist in der reversierenden DSC-Kurve eindeutig zu erkennen und somit ist die Auswertung der Glasübergangstemperatur genauer und die Ergebnisse damit zuverlässiger.

Darüber hinaus kann die TM-DSC als „in-situ-Analyse-methode“ bezeichnet werden. Bei nur einer einzigen Aufheizung kann nicht nur die Glasübergangstemperatur des ursprünglichen Zustandes der Probe ermittelt werden, sondern auch in einigen Fällen die Glasübergangstemperatur der komplett ausgehärteten Probe.