Einleitung

Unter Kompaktieren versteht man die “Bildung eines festen Probekörpers mit definierter Geometrie durch Pressformen” [1]. Das Pressfomen eines pharmazeutischen Pulvers zu einer Tablette besteht aus drei unterschiedlichen Schritten. Zunächst wird das Pulver, das den Wirkstoff und verschiedene Hilfsstoffe enthält, in die Matrize gefüllt. In einem zweiten Schritt wird das Pulver kompaktiert. Schließlich wird die Tablette ausgestoßen und kann verpackt werden.

Eine effiziente Verarbeitung, insbesondere in der ersten Phase, hängt von der Fließfähigkeit der Formulierung ab [2]. Das Fließverhalten von Pulvern wiederum wird von vielen Faktoren beeinflusst: Partikelgröße und Partikelgrößenverteilung, Feuchtegehalt, Temperatur, Wechselwirkungen der Hilfsstoffe untereinander, Wechselwirkungen zwischen Wirkstoff und Hilfsstoffen usw.

Die in der pharmazeutischen Industrie verwendeten verwendeten Formulierungen zur Tablettenherstellung sind eine Mischung aus verschiedenen Pulvern, die interagieren und die die Verarbeitung der Tablette beeinflussen können. Magnesiumstearat wird als Schmiermittel verwendet, damit die fertige Tablette nicht am Werkzeug kleben bleibt. Im Folgenden wird der Einfluss von Magnesiumstearat auf die Wechselwirkung sprühgetrockneter Laktosepartikel untersucht.

Materialien

Zwei handelsübliche Proben wurden untersucht:

- Sprühgetrocknetes α-Laktose-Monohydrat, mit einer 10 bis 20 %-igen amorphen Phase und einer 80 bis 90 %-igen kristallinen Phase

- Magnesiumstearat

Methode

Probenvorbereitung

Sprühgetrocknete Laktose und Magnesiumstearat wurden im Anlieferungszustand gemessen. Drei Mischungen sprühgetrockneter Laktose mit 1% (w/w) Magnesiumstearat wurden unmittelbar vor den Messungen aufbereitet und unter den gleichen Bedingungen wie die Reinsubstanzen gemessen.

Bei allen Proben wurde die Messungen an 31 ml Pulver durchgeführt. Dies entspricht 20 g der Laktose und des Laktose-Magnesiumstearat-Gemisches oder 9,5 g des Magnesiumstearats.

Rheologische Messungen

Für die Messungen wurde ein Kinexus ultra+ Prime mit Zylinder-Temperiermodul angewandt. In dieses wurde ein Becher mit einem Durchmesser von 37 mm eingesetzt; als obere Geometrie wurde ein zweiflügliges Metallpaddel (Durchmesser: 32,5 mm, Edelstahl 1.4404) verwendet.

31 ml des Pulvers wurden in den Becher platziert. Die obere Geometrie wurde mit einer konstanten Winkelgeschwindigkeit von 5 rad∙s-1 in den Becher eingeführt und mit einer konstanten Geschwindigkeit von 1 mm∙s-1 abgesenkt, bis ein absoluter Spalt von 5 mm erreicht war.

Fluidisierung

Jede Probe wurde einer Fluidisierungsstufe aus einer Scherviskositätsrampe zwischen 100 s-1 und 3.000 s-1 unterzogen, gefolgt von einer 5-minütigen Ruhephase. Während dieser Stufe werden Wechselwirkungen zwischen den Partikeln reduziert [2] und der Einfluss der Probenvorgeschichte gelöscht.

Damit besitzen alle Proben die gleiche Vorgeschichte.

Amplitudensweep

Nach der Fluidisierungsstufe wurde an dem Pulver ein Amplitudensweep bei einer geregelten Temperatur von 25 °C und einer geregelten Frequenz von 1 Hz durchgeführt. Während der Messung wurde die Schubspannung von 0,01 Pa bis 50 Pa variiert. Jedes Material wurde dreimal mit einer neuen Belastung gemessen.

Methode zur Bestimmung der Kohäsionsenergiedichte Ec

Die Kohäsionsenergie des Pulvers gibt die Energie an, die erforderlich ist, um zwei sich berührende Partikel zu trennen. Die Kohäsionsenergiedichte Ec ist das Verhältnis zwischen Kohäsionsenergie und dem Volumen der Partikel. [3]

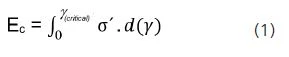

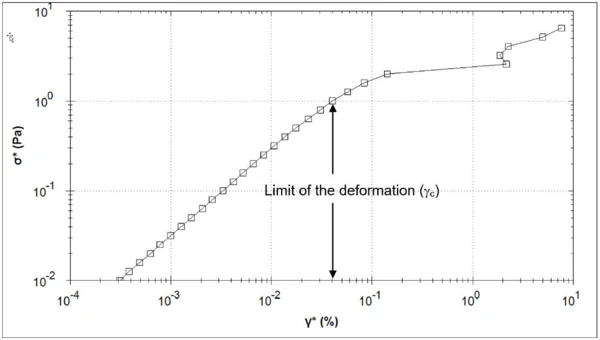

Sie kann als Fläche unterhalb der Kurve der Schubspannung und Scherdeformation bestimmt werden, die im linear viskoelastischen Bereich (LVB) eines Amplitudensweeps gemessen wird (siehe auch Abbildung 1).

γ(critical): Scherdeformation am Ende des linearen Bereichs

σ´= Elastische Schubspannung

Im LVB gilt G´ = σ’/ γ ´

Somit kann (1) wie folgt umgeschrieben werden:

Vereinfacht wird das Pulver als viskoelastisches Material dargestellt, das als eine Kombination aus Federn und Dämpfer charakterisiert werden kann. Die Stabilität des Materials, in diesem Fall die Kohäsion des Pulvers, kann mit dem elastischen Anteil (bezogen auf die Federn) der mechanischen Energie quantifiziert werden. Der viskose Anteil trägt nicht zur Kohäsion bei, da die auf die Dämpfer ausgeübten Spannungen nicht gespeichert werden, sondern als Wärme verloren gehen.

Folglich wird die Kohäsionsenergiedichte mit den Werten des elastischen Schubmoduls während des LVB-Plateaus und der DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung am Ende des Plateaus berechnet.

Messergebnisse und Diskussion

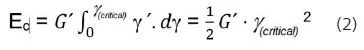

Die scheinbare Scherviskosität, die sich nach der Fluidisierungsstufe an sprühgetrockneter Laktose ergibt, ist in Abbildung 2 dargestellt. Sie nimmt mit steigenden Scherraten ab und erreicht bei 1000 s-1 ein Plateau.. Diese Unabhängigkeit von der scheinbaren Scherviskosität zeigt, dass die angewandte Scherrate hoch genug war, die thermische Vorgeschichte der Probe zu löschen.

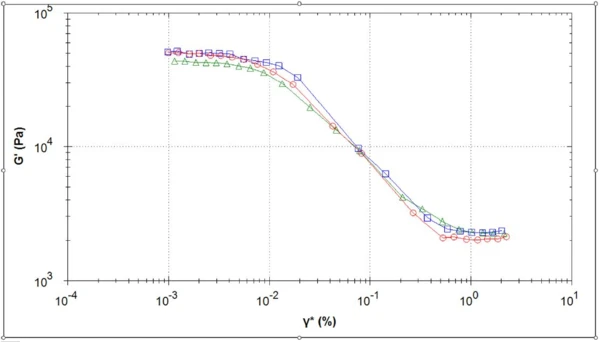

Abbildung 3 stellt die Kurven des elastischen Schubmoduls dar, die sich aus drei Amplitudensweeps ergeben, die an sprühgetrockneter Laktose unmittelbar nach der Fluidisierungsstufe für drei unterschiedliche Beladungen durchgeführt wurden. Die gute Wiederholbarkeit der Kurven bestätigt, dass die Proben nach der Aufbereitungsphase den gleichen Zustand aufweisen.

Bei geringen Deformationen bleiben die Kurven konstant. Das Pulver befindet sich im viskoelastischen Bereich, in dem die aufgebrachten Deformationen nicht zum Zusammenbruch der Struktur führen und die aufgebrachte Scherderfomation proportional zur resultierenden Schubspannung ist. Bei einer Scherdeformation von 4E-03 bis 5E-03 % verlässt das Material den linear viskoelastischen Bereich. Das bedeutet, dass das Pulver auf der Zeitskala der verwendeten Frequenz (1 Hz) zu fließen beginnt.

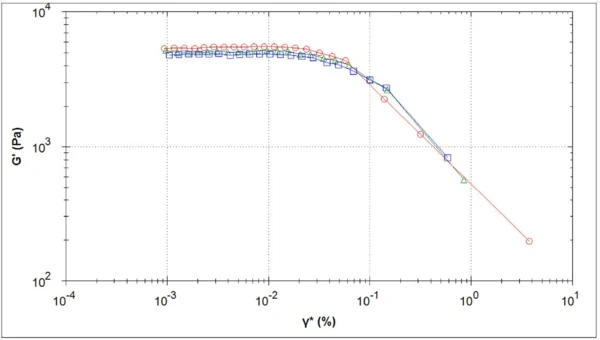

In Abbildung 4 sind die Kurven des elastischen Schubmoduls dargestellt, die sich aus den drei an Magnesiumstearat durchgeführten Amplitudensweeps ergeben. Der Wert des elastischen Schubmoduls im linear viskoelastischen Plateau ist nahezu eine Dekade niedriger als bei der sprühgetrockneten Laktose, während das Plateau breiter ist.

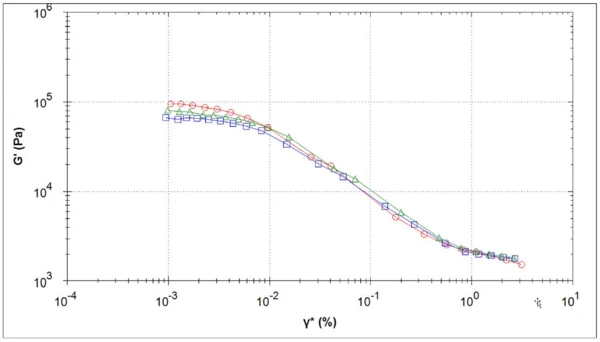

Abbildung 5 zeigt die drei für die Mischung erhaltenen Kurven. Offensichtlich ist das LVB-Plateau für diese Probe kürzer als für Laktose und Magnesiumstearat allein.

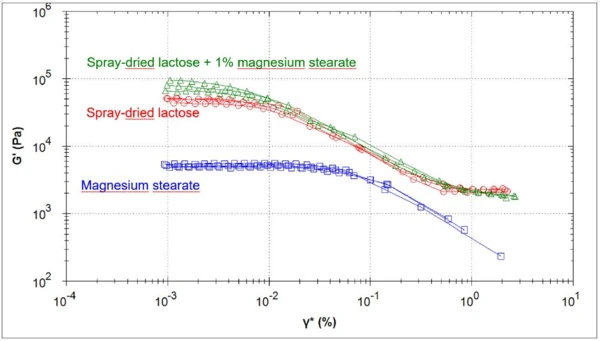

Zur besseren Vergleichbarkeit sind alle Kurven in Abbildung 6 dargestellt.

Das Ende des linear viskoelastischen Bereichs wurde von der Mess- und Auswertesoftware automatisch bestimmt. Dabei wurden die Punkte ab einer Scherdeformation von 1E-03% berücksichtigt. Der Mittelwert des elastischen Schubmoduls im LVR-Plateau wurde ebenso bestimmt wie die Scherdeformation, bei der der elastische Schubmodul 5 % dieses Mittelwertes verliert. In Tabelle 1 sind die Ergebnisse der drei Messungen an allen Pulverproben sowie die nach Gleichung (2) berechnete Kohäsionsenergiedichte zusammengefasst.

Tabelle 1: Ermittelte Kohäsionsenergiedichten

Material | Messung | Scherdeformation am Ende des LVB [%] | Elastischer Schubmodul im LVB [Pa] | Kohäsionsenergiedichte [Pa] | |

|---|---|---|---|---|---|

| Einzelwerte | Mittelwert | ||||

| Sprühgetrocknete Laktose | 1 | 4,46E-03 | 5,03E+04 | 0,05 | 0,49 ± 0,01 |

| 2 | 4,78E-03 | 4,24E+04 | 0,50 | ||

| 3 | 4,38E-03 | 4,91E+04 | 0,47 | ||

| Magnesiumstearat | 1 | 2,68E-02 | 5,45E+03 | 1,965 | 1,86 ± 0,01 |

| 2 | 2,57E-02 | 4,86E+03 | 1,604 | ||

| 3 | 2,82E-02 | 5,06E+0.3 | 2,019 | ||

Mischung aus sprühgetrockneter Laktose und 1 % Magnesiumstearat | 1 | 3,48E-03 | 6,35E+04 | 0,38 | 0,39 ± 0,01 |

| 2 | 3,30E-03 | 7,20E+04 | 0,40 | ||

| 3 | 2,92E-03 | 8,78E+04 | 0,38 | ||

Sprühgetrocknete Laktose weist eine geringere Kohäsionsenergiedichte als Magnesiumstearat und somit bessere Fließeigenschaften auf. Magnesiumstearat wird normalerweise als Gleitmittel eingesetzt, um den Auswurf der Tablette aus der Matrize nach der Pulververpressung zu erleichtern. Obwohl es als kohäsives Pulver gilt, hat es bei niedrigen Konzentrationen eine gleitende Wirkung [4]. Erwartungsgemäß zeigen die Ergebnisse, dass diese Komponente die Fließeigenschaften des Laktosepulvers verbessert, wenn sie in einer geringen Konzentration von 1 % des Gewichts zugesetzt wird. Dieses Verhalten ist auf ihre Fähigkeit zurückzuführen, an der Oberfläche der anderen Komponenten der Pulvermischung zu haften, so dass sie die Oberflächenlücken ausfüllen und Partikel mit geringerer Reibung bilden kann, wodurch die Fließeigenschaften verbessert werden [4].

Zusammenfassung

Die Kohäsionsenergiedichte von drei Pulvern wurde durch Messungen mit dem NETZSCH-Rotationsrheometer Kinexus bestimmt. Die Methode verwendet eine Fluidisierungsstufe, gefolgt von einer Ruhezeit vor dem eigentlichen Amplitudensweep. Die Kohäsion des Pulvers hängt mit der Scherdeformation am Ende des linear viskoelastischen Plateaus und mit dem elastischen Schubmodul innerhalb des Plateaus zusammen. Je höher die aus dem Amplitudensweep resultierende Kohäsionsenergiedichte, desto schlechter sind die Fließeigenschaften des Pulvers.

Mit dieser Methode kann der Einfluss einer geringen Menge Magnesiumstearat auf die Fließfähigkeit von sprühgetrockneter Laktose untersucht werden.