Einleitung

Epoxidharze sind Materialien, die für eine Vielzahl von Anwendungen, wie zum Beispiel die Beschichtung und Markierung von Fahrradwegen, die Oberflächenbeschichtung von Böden in Parkhäusern und Lagerhallen sowie in der Elektronik eingesetzt werden. Heutzutage werden Epoxidharze auch als Leichtbaumaterialien für Rotorblätter von Windkraftanlagen zur Erzeugung von Strom aus erneuerbaren Energiequellen verwendet. Rotorblätter von Windkraftanlagen sind ein ausgezeichnetes Beispiel dafür, wie wichtig die genaue Kenntnis des Aushärteverlaufs ist, um Produktionsausfälle zu vermeiden. Ein einzelnes Rotorblatt mit einer Länge von 60 Metern hat eine Masse von ca. 15 Tonnen – was dann auch der Abfallmenge bei einem erfolglosen Aushärteversuch entspricht. Dieses Beispiel verschaulicht, weshalb die Kenntnis der Aushärtereaktion und ihrer Kinetik von großer Bedeutung für die Optimierung des Aushärteprozesses in Bezug auf Temperatur, Zeit und Effizienz ist.

Die Aushärtereaktion von Epoxidharzen kann innerhalb der Methoden der Thermischen Analyse mit unterschiedlichen Techniken untersucht werden. Die Erzeugung von Wärme während der Aushärtereaktion wird mittels Dynamischer Differenz-Kalorimetrie (Differential Scanning Calorimetry DSC) detektiert [1]. Mit der Laser Flash-Analyse (LFA) können Änderungen der thermophysikalischen Eigenschaften, wie zum Beispiel der TemperaturleitfähigkeitDie Temperaturleitfähigkeit (a mit der Einheit mm2/s) ist eine materialabhängige Stoffeigenschaft zur Charakterisierung des instationären Wärmetransports. Sie gibt an, wie schnell ein Material auf eine Temperaturänderung reagiert.Temperaturleitfähigkeit, erfasst werden [2]. Flammersheim und Opfermann haben gezeigt, wie man die spezialisierte NETZSCH-Thermokinetics-Software [3] einsetzt, um den Aushärteverlauf in Abhängigkeit von der Zeit und Temperatur zu untersuchen [4]. Viskositätsänderungen lassen sich mittels Dielektrischer Analyse (DEA) [5 - 11] oder Dynamisch-Mechanischer Analyse (DMA) [12] bestimmen. Pretschuh et al. haben über Korrelationen beider Techniken berichtet, die sie im Rahmen der Untersuchung an Aminoplastharzen [13] festgestellt haben.

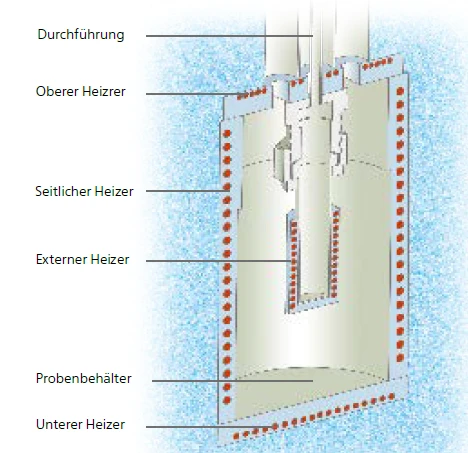

Diese Arbeit nutzt eine weitere kalorische Messtechnik. Das NETZSCH Multi-Modul-Kalorimeter (Multi-Modul Kalorimetrie (MMC)Das Multi-Modul-Kalorimeter (MMC) besteht aus einer Basiseinheit und austauschbaren Modulen. Ein Modul ist für Accelerating Rate Calorimetry (ARC) vorbereitet, ein zweites wird für Scanning-Tests (Scanning Modul) herangezogen und ein drittes ist auf die Batterieprüfung von Knopfzellen (Knopfzellen-Modul) ausgelegt.MMC) 274 Nexus® (Abbildung 1) bietet drei unterschiedliche Messmodule. Das Accelerating Rate Calorimetry (ARC)Die Methode, die isotherme und adiabatische Testverfahren beschreibt, wird zur Detektion thermisch induzierter Zersetzungsreaktionen eingesetzt. Das Standardverfahren ist Heat-Wait-Search (HWS.ARC®-Modul kann für Sicherheitstests verwendet werden; das Knopfzellen-ModulDas Kalorimetermodul eines Mult-Modul-Kalorimeters (MMC), das Scanning- und isotherme Tests kompletter Knopfzellen unterschiedlicher Größe erlaubt. Das DSC-ähnliche Zwillingsdesign liefert die Wärmetönung während eines Aufheizprogramms der beim Laden und Entladen von Akkus.Knopfzellen-Modul ist auf die Untersuchung von Batterien spezialisiert und das Scanning- Modul kann zur Auswertung von kalorischen Daten einer einzigen Aufheizung herangezogen werden. Im Gegensatz zur weitverbreiteten Technik der DSC kann das Scanning-Modul des MMC Proben mit einem deutlich größeren Volumen von bis zu 2 ml aufnehmen. Für die Aufheizung der Proben stehen zwei Optionen zur Verfügung: eine konstante Heizrate oder eine konstante Leistung. Mit den Informationen über die der Probe zugeführten Leistung und der Heizrate lässt sich dann ein Wärmestromsignal berechnen.

Durch Verwendung von Metallen, wie Indium, Zinn und Bismut, lassen sich sowohl Temperatur als auch Empfindlichkeit eines Gerätes bestimmen. Mit 1000 bis 9000 mg (Probenvolumen ca. 1 ml) liegen die typischen Probeneinwaagen für das MMC deutlich höher als für DSC-Geräte, bei denen typischerweise 5 bis 10 mg eingesetzt werden. Dennoch liegt die ausgewertete Unsicherheit für das Scanning-Modul des MMC bei ca. 1 % für die Temperatur und unter 5 % für die Enthalpie. In dieser Arbeit werden die Gemeinsamkeiten und Unterschiede hinsichtlich der Probenvorbereitung, der Messmodi und der Ergebnisse der Aushärtereaktion von Epoxidharz aufgezeigt, gemessen mit der NETZSCH DSC 214 Polyma im Vergleich zum Scanning-Modul des MMC.

Probenvorbereitung und Messbedingungen

Um eine vorzeitige Reaktion der Epoxidharzprobe zu verhindern, wird sie bei -20 °C in einem Kühlschrank gelagert. Vor der Probenvorbereitung wird der Lagerbehälter aus dem Kühlschrank herausgenommen und für ca. eine Stunde bei Umgebungstemperatur stehen gelassen.

Die Probe weist nun eine honigartige Viskosität auf und wird mit einem Spatel entnommen und in den Tiegel für DSC-Messungen bzw. den Behälter für MMCMessungen getropft. Nach der Probenvorbereitung wird der Lagerbehälter wieder in den Kühlschrank gestellt. Eine Übersicht über die Messbedingungen für beide Geräte ist in Tabelle 1 gezeigt.

Zur Untersuchung der Aushärtung von Epoxidharz mittels MMC wurde das Scanning-Modul mit einem externen Heizer verwendet (Abbildung 3). Dieser umschließt den Probenbehälter und versorgt die Probe mit konstanter Leistung, in diesem Fall 1000 mW. Aufgrund der spezifischen Wärmekapazität und Masse des Behälters sowie der spezifischen Wärmekapazität und Masse der Probe ist die Aufheizrate nicht exakt konstant. Das Verhältnis von Massen und spezifischen Wärmekapazitäten wird als Φ-Faktor (oder Thermische TrägheitDie thermische Trägheit entspricht dem PHI-Faktor. Beide beschreiben das Verhältnis von Masse und spezifischer Wärmekapazität einer Probe oder Probenmischung im Vergleich zu der des Probenbehälters. Je näher der PHI-Faktor bei 1 liegt, desto geringer ist der Einfluss des Probenbehälters und umso repräsentativer ist das Ergebnis für die Probe selbst.thermische Trägheit) bezeichnet.

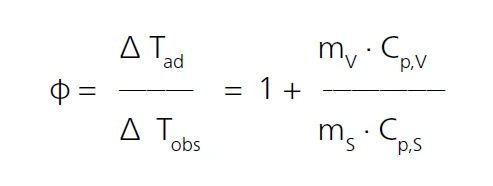

Gemäß ASTM E1981 [14] kann dies in folgender Gleichung ausgedrückt werden:

T: Temperatur

ad: AdiabatischAdiabatisch beschreibt ein System oder einen Messmodus ohne Wärmeaustausch mit der Umgebung.adiabatisch

obs: beobachtet

m: Masse

V: Behälter

cp: Spezifische Wärmekapazität (cp)Die spezifische Wärmekapazität oder Wärmekapazität ist eine messbare physikalische Größe, die dem Verhältnis der einem Objekt zugeführten Wärme zur resultierenden Temperaturänderung entspricht.spezifische Wärmekapazität

S: Probe

Tabelle 1: Messbedingungen

| DSC 214 Polyma | MMC 274 Nexus® |

|---|---|---|

| Behältermaterial | Aluminum | Edelstahl |

| Behältertyp | Concavus®-Tiegel, gelochter Deckel | geschlossen |

| Behältermasse | 51,478 mg | 7230,84 mg / 6914,95 mg |

| Aufheizung | 5 K/min | konstante Leistung (1000 mW) |

| Atmopshäre | Stickstoff | Luft |

| Spülgasrate | 40 ml/min | statisch |

| Temperaturbereich | RT ... 290°C | RT ... 290°C |

| Probenmasse | 12,553 mg | 1096,50 mg / 1178,00 mg |

Letztendlich wird die Heizrate durch das resultierende thermische Verhalten der Probe selbst beeinflusst. Da die Aushärtung eines Epoxidharzes eine exotherme Reaktion ist, erhöht die Reaktionswärme die Heizrate vorübergehend. Wärmeverluste an die Umgebung werden durch die seitlich, oben und unten am Kalorimeter angebrachten Schutzheizer vermieden. Diese Heizer folgen der Probentemperatur unabhängig vom konstanten Leistungsmodus des externen Heizers. Ein Schema des Scanning-Moduls des MMC 274 Nexus® ist in Abbildung 3 dargestellt.

Ergebnisse und Diskussion

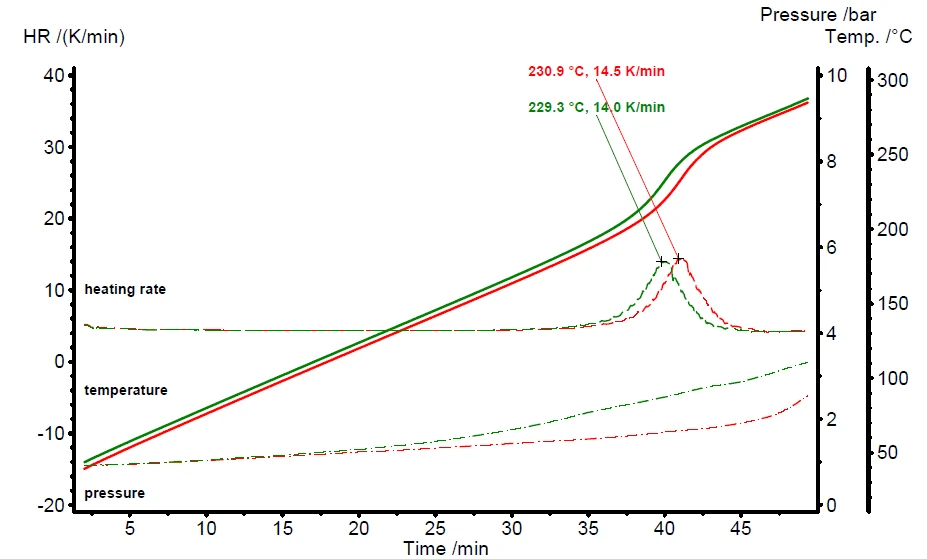

Es wurden ca. 1000 mg der Epoxidharzprobe über den externen Heizer des MMC 274 Nexus® mit konstanter Leistung von 1000 mW aufgeheizt. Dies führt zu einer Temperaturanstiegsrate von ca. 4,5 K/min bis 150 °C. Mit Beginn der Aushärtereaktion des Epoxidharzes erhöht die Reaktionswärme die Temperaturanstiegsrate auf maximal 14,0 K/min bzw. 14,5 K/min. Dadurch steigt die gemessene Probentemperatur während des laufenden Aushärteprozesses deutlich schneller an. Abbildung 4 zeigt die Ergebnisse zweier mit dem MMC 274 Nexus® unter gleichen Bedingungen durchgeführten Messungen der Epoxidharzhärtung.

Neben der Probentemperatur (durchgezogene Linien) und Heizrate (gestrichtelte Linien) lässt sich mit dem MMC auch der Druck über der Probe (strichpunktierte Linien) messen. Im vorliegenden Fall nimmt der Druck im Inneren des geschlossenen Behältersystems kontinuierlich mit der Temperatur zu und steigt mit dem Beginn der Zersetzung des ausgehärteten Produkts schneller an.

Der Wärmestrom der Probe kann durch Anwendung eines konstanten Leistungssignals des externen Heizers und der daraus resultierenden Heizrate der Probe berechnet werden.

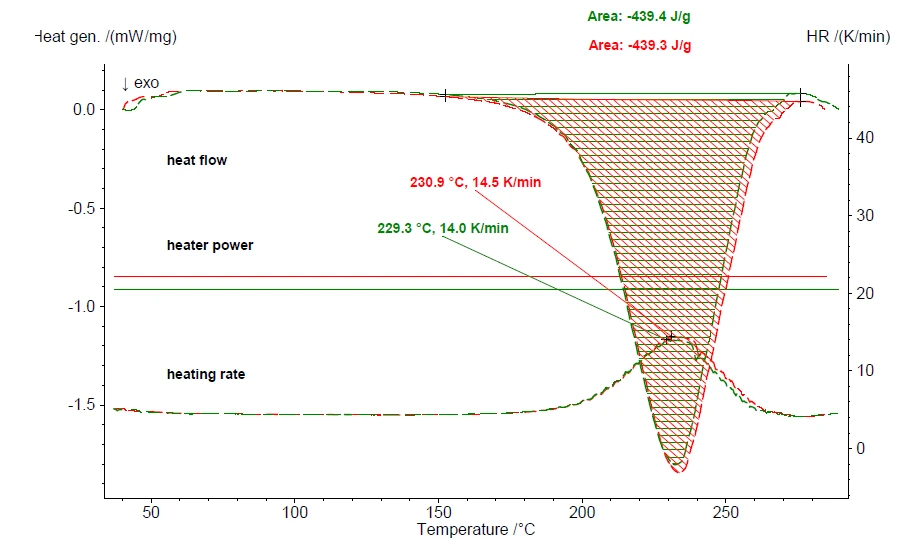

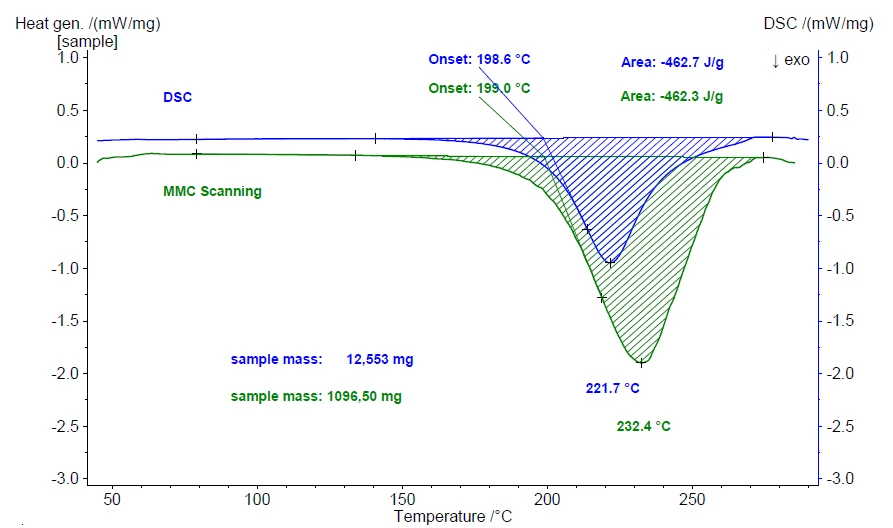

Abbildung 5 zeigt die Ergebnisse der beiden Messungen einschließlich des Wärmestromsignals der exothermen Aushärtereaktion. Eine Messung mit der DSC 214 Polyma liefert vergleichbare Ergebnisse, obwohl sich sowohl Messmodi als auch Probeneinwaagen deutlich unterscheiden. In Abbildung 6 werden die Ergebnisse mit der DSC 214 Polyma mit denen des MMC 274 Nexus® verglichen.

Die ausgewerteten Ergebnisse für die Enthalpie der Aushärtung und für den extrapolierten Onset, der den Anfang der Aushärtereaktion kennzeichnet, sind für beide Methoden innerhalb der Messunsicherheit identisch. Die maximale Peaktemperatur unterscheidet sich jedoch um mehr als 10 K. Dieser signifikante Unterschied ist auf den enormen Unterschied in der Probenmasse zurückzuführen: 12,553 mg (DSC) gegenüber 1096,5 mg (MMC). Wenn die Probenmasse um mehr als 80 mal höher ist, dauert es länger, bis die Reaktion abgeschlossen ist.

Zieht man in Betracht, dass der Wärmefluss sowohl für die DSC- als auch die MMC-Technik identisch skaliert ist (DSC rechte Skala, MMC linke Skala), ist der visuelle Eindruck der Peakflächen unterschiedlich. Die ausgewerteten Ergebnisse für den extrapolierten Onset und die Reaktionstemperatur und ReaktionsenthalpieReaktionstemperatur und Reaktionsenthalpie können mit z.B. mit Hilfe der dynamischen Differenz Thermoanalyse (DSC) bestimmt werden. Das Verfahren dazu ist z.B. in der DIN EN ISO 11357-5 beschrieben.Reaktionsenthalpie sind jedoch innerhalb der Messunsicherheit identisch. Dies scheint inkonsistent zu sein, ist es jedoch nicht. Temperaturskalierte Ergebnisse von dynamischen Aufheiz- oder Abkühlkurven beinhalten stets die Heizrate. Von DSC-Untersuchen erwartet man, dass die Heizrate kontant ist (hier 5 K/min). Für das MMC wurde eine konstante Leistungsaufnahme verwendet – deshalb ist die Aufheizrate abhängig vom Probenverhalten. Wie aus Abbildung 5 ersichtlich ist, verdreifacht die Reaktionswärme während der MMC-Messung die gemessene Aufheizrate von 4,5 K/min vor der Reaktion auf 14,5 K/min während der Aushärtereaktion. Dieser Anstieg der Heizrate lässt die Peakfläche der MMC-Ergebnisse im Vergleich zu den DSC-Ergebnissen mit einer konstanten Rate von 5 K/min viel größer erschienen. Da die Enthalpieauswertung die Heizrate berücksichtigt, sind die ausgewerteten Ergebnisse nahezu identisch, obwohl der optische Eindruck der Peakflächen unterschiedlich ist.

Zusammenfassung

Die Aushärtereaktion von Epoxidharzen kann mit unterschiedlichen Messtechniken untersucht werden. Je nachdem, welche Eigenschaftsänderungen von Interesse sind, können Methoden wie DMA, DEA oder LFA angewandt werden. Aufgrund der großen Reaktionswärmen ist die DSC sicherlich die am weitesten verbreitete Technik für die Untersuchung von Aushärtereaktionen. Diese Arbeit zeigt, dass neben der Dynamischen Differenz-Kalorimetrie auch eine weitere kalorische Methode der Untersuchung von Aushärtereaktionen dienen kann. Das Scanning-Modul des NETZSCH Multi-Modul-Kalorimeters MMC 274 Nexus® liefert vergleichbare Ergebnisse, kann jedoch im Gegensatz zur DSC Proben im Gramm-Maßstab untersuchen.